来源:盈泰高精发布时间:2022-08-02

不经意间,微型塑料部件已日益渗入到我们的生活之中——无论是汽车、医疗技术、手机还是可穿戴设备。目前,这些微型部件越来越多的采用硅树脂制成,但是,微注射成型又会给加工商们带来哪些挑战呢?与热塑性塑料相比,目前应用日益广泛的液态硅胶,是否会使加工变得更加复杂呢?我们又会走向何方呢?

近年来,向微型化方向发展的趋势日益强劲,许多产品正在变得更小、更精致、更复杂且更紧凑。这些复杂、精致的部件,许多都是采用微注射成型工艺被生产出来的。在医疗技术领域中,微型部件的例子包括越来越多的微创手术或新的分析方法。微注射成型的另一个目标领域是采用极小电子组件的消费类电子产品以及用于智能手机的光学精密组件。

就连手表这类奢侈品,也越来越多地采用了由热塑性塑料制成的微小零件,如手表机芯中的齿轮——其中的小型密封件由硅树脂制成。尤其是硅这种材料,由于其特殊的性能,正在获得越来越大的市场份额。基于电气化和自动驾驶的发展趋势,未来,汽车行业也将需要更多由液态硅胶(lsr)制成的微型部件。

是什么让微注射成型充满挑战?

微注射成型意味着所生产部件的重量明显低于1g。现在,一些制造商已经实现了1mg以下的重量——尽管采用低比重的热塑性塑料或者采用更高密度(密度通常是1.1~1.5g/cm3)的液态硅胶会有很大的不同。由硅制成的微型部件通常比热塑性塑料制成的微型部件要重, 但它们却可以做得更小,因而在尺寸上更具挑战性。

但是,在我们讨论加工LSR与加工热塑性塑料存在哪些不同之前,有必要先对微注射成型所面临的特殊挑战做一个全面的了解,这些挑战与所使用的原材料无关,因为微注射成型的一些工程难题仅来自于部件——以及部件的尺寸特征和超低量的加工。

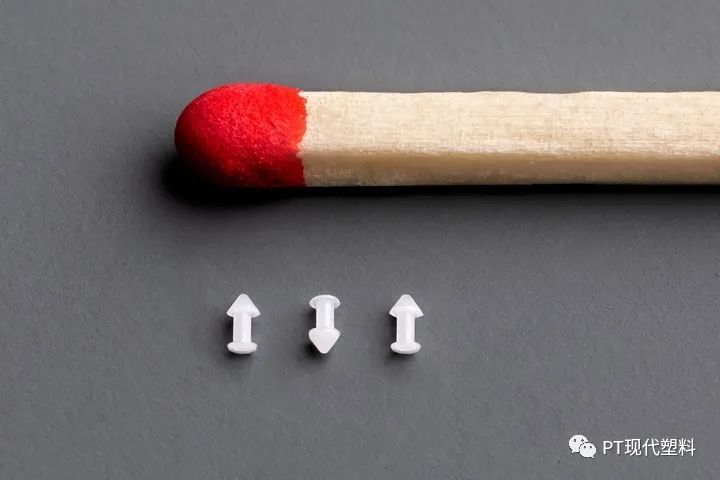

如图1所示,这是一个长1.7mm、直径0.9mm、重0.0005g的LSR部件,如果采用一副32腔的模具,含浇口在内,其总的注射量是0.125g,相当于大约125颗糖粒,为比较起见,一块方糖中含有的糖粒数量大约是20000~30000颗。

图1 作为眼科诊断仪器中的连接元件,这些LSR微型部件长1.7mm,直径0.9mm,每个仅重0.0005g,它们在一副32腔的模具中被成型出来

作为眼科诊断仪器中的连接元件,该案例如此小的注射量必须均匀且可重复地分配到所有的型腔中,对此,微注射单元、主流道和热管理对于确保质量、精度和可重复性都至关重要。

仅主流道就足以说明微注射成型究竟需要多少技术诀窍,其流量必须与成型部件的体积保持平衡的比例关系,对此,必须对几个边界条件进行相互权衡并优化整个工艺过程,关键要素是过程管理、对废料和能耗的统计、材料价格以及循环时间。所有这些,都给设备制造商和微型部件的生产商带来了极大的挑战。

精度和可重复性至关重要

在实验室条件下进行的微注射过程可能会运行得良好,但是,在扩大产量以及大批量的生产过程中,成型商和设备供应商都会面临全新的挑战,这首先涉及部件的尺寸精度。对大型部件几乎没有影响的因素,对于精密微型部件的废品产生却起着决定性的作用。千分之几毫米或十分之几毫克的偏差,都会对这些微小部件的质量带来很大的影响,进而影响它们在使用中的可靠性。

对此,系统中所有单元之间的相互作用达到最大精度是必不可少的。Engel推荐使用其为此而订制的e-motion TL系列的全电动、无拉杆注射机,如图2所示,该机不仅适用于部件的开发、实验室加工和原型生产,或者适用于短期运行的生产,而且还可用于大批量的生产。这些精密机器配备了一种新型的柔性微注射单元,它是为LSR微注射成型而开发的专用解决方案。

图2 这台全电动、无拉杆的Engel e-motion TL注射机专为微注射成型而订制,它采用了Engel与ACH Solution公司联合开发的特殊的LSR微注射单元,所用的计量泵系统也由ACH Solution公司提供

注射运动的可重复性对注射结果的精度和可重复性有很大的影响,但高质量的微注射成型不只是注射单元的问题,锁模定位和横向精度对于微型部件的精密成型也至关重要。因此,无论是微注射成型LSR还是热塑性塑料,全电动的伺服驱动注射机都是明智的选择。

这种无拉杆机器的特殊特征,对于注射成型微型部件具有积极的影响。基于其设计,这些机器从根本上确保了模板的平行度和锁模力的均匀分布。此外,许多微型部件通常需要在洁净室环境中生产,对此,一台紧凑的大锁模力的机器设计减少了占地空间,而采用封装曲肘和直线导轨、无液压系统的洁净室机器概念,也为加工商们满足GMP(FDA的优良制造规范)要求提供了支撑。

特殊的自动化方法

在操作这些微型部件时,还必须考虑到一些特殊要素,如机器上的自动化系统以及质量控制等。用夹持器取出部件就像让敏感部件简单地从模具中掉出一样不可思议。

静电意味着部件像磁铁一样粘在光滑的表面上,即使用手指也很难抓住。为此,微注射成型的部件通常是由真空吸入,然后吹入一个小的收集容器中。而用摄像头检测质量,可以在部件从型腔进入收集容器的过程中完成,甚至可以在部件脱模前直接在型腔中完成。为此,需要将摄像头安装在夹持器上,夹持器停靠在模具上的特定位置,以使摄像头能够检测到多个型腔中的部件。Engel与市场领先的自动化和质量检测技术公司合作,提供这种一站式的交钥匙生产单元。

微注射成型LSR与微注射成型热塑性塑料的区别

加工LSR与加工热塑性塑料,最重要的不同来自对两种材料的温度控制,直至固化或硫化过程。在注射成型LSR时,两个原料组分在室温下在料筒中混合,这两个原料组分沿小截面的通道以最短的路径被送入料筒中,然后阀式浇口和分流道对混合好的材料进行分配。在170~190℃的温度下,LSR在模内发生硫化反应,形成弹性体部件,为此,模具及其温度控制必须要为高温应用而设计。此外,还必须在料筒与模具之间采取严格的热隔离措施,以防止料筒中预混好的液相LSR在无意间硫化。

LSR微型部件在脱模过程中仍然很热,因此,在设计用于操作部件的自动化系统时,必须考虑到这一点,特别需要注意的是,要使用耐热材料和测量技术。

对于LSR部件,还需要改变气流以反射温度。由于热量的产生,会在部件脱模时导致气体主要向上逸出,因此,在洁净室环境中注射成型LSR时,必须从模具上方抽出气体。相比之下,用于成型热塑性塑料的抽气装置通常位于模具下方,而来自模具上方的新鲜空气能够以层流的方式对模内部件作进一步的冷却。

虽然如此,硅胶在脱模和部件设计方面却具有优势:这种弹性体部件可以在脱模过程中变形而不影响其质量,因而增加了LSR 微型部件的设计自由度,甚至可以实现小的凹槽。但对于热塑性塑料部件而言,为确保部件脱模时不受损,只有当部件冷却变硬后才能取出,为此,必须提前规划好部件的冷却问题。

向注射机提供原材料是微注射成型LSR和热塑性塑料的另一个不同之处。为实现微注射成型,应将液态硅胶的两个组分储存在容量不超过0.5~0.7L的容器中。为了更好地保护材料,与料筒连接的软管还要尽可能得短且横截面要小。在为成型系统选择计量泵时,Engel优先考虑的是其装置具备OPC UA能力的合作伙伴,以确保能够将计量泵系统集成到其机器的控制系统之中。

而热塑性塑料的微注射成型过程却没有表现出任何与众不同之处:粒料被送入螺杆和加热的料筒中,螺杆和温度管理确保了形成均匀的熔体,熔体通过分流道和阀式浇口被一枪一枪地送入型腔中。

一台机器同时适用于LSR和热塑性塑料

因此,微注射成型LSR与微注射成型热塑性塑料,对生产单元的要求从一开始似乎就有着根本性的区别,然而,它们却可以在一台注射机上成型,这为加工商提供了更大的灵活性,从而可以更好地利用其机器。这是如何做到的呢?

Engel将其无拉杆的全电动e-motion TL机型作为微注射成型LSR的基础设备,该机器采用了一种新型的LSR微注射单元来生产微型硅胶部件。利用一个快速连接系统,可以用不到30min的时间将该机器转换成适合热塑性塑料注射成型的机器,甚至可以在注射单元中采用15或18规格的料筒,使同一台机器从微注射成型切换成小型部件的生产。总之,无论是哪种情况,通过标准接口(OPC-UA)就可以顺利地将送料单元集成到机器的控制系统中,这样就能将一台标准机器转变成既适合采用LSR也适合采用热塑性塑料生产小型和微型部件的高度灵活的生产单元。

多组分成型的双重能力

如图3所示,奥地利专业的微技术公司Sei Woo Hi-Tech Polymer在一台注射机上通过综合使用聚酰胺(尼龙)和LSR而成型出了一种微型部件,这些部件是汽车座椅中起按摩作用的进气阀中的一部分。他们首先在一台带有转台的搭载一副16+16腔模具的Engel e-victory 140 combi注射机上成型出聚酰胺(PA)的壳体,然后转台转到第二工位,注射LSR,与此同时,生产出16个以上的壳体,而特殊配制的PA与LSR则形成了化学键。但是,由于接触面积非常小,为安全起见,成型后还需要在200℃对成品部件进行退火处理,以确保热塑性塑料与硅胶的永久粘接。然后,让这些部件通过摄像头以进行100%的质量检测。

图3 在汽车座椅中起按摩作用的进气阀只有4mm×3mm的大小,在包覆成型中使用了LSR和尼龙材料(图片来自Sei Woo)

在此使用的Engel e-victory注射机配有一个电动注射单元和一个伺服液压、无拉杆的锁模单元。由于无拉杆的锁模单元可以充分利用模板直到模板的边缘,因此,甚至可以在相对小型的机器上安装带有转台的大型模具。

为实现更高精度而提供的更细致的解决方案

微注射成型要求在注射成型的各个阶段都要达到最高的精度,包括注射量的一致性。一个正在进行中的商业化的成型项目,是采用液晶聚合物(LCP)成型一种连接器,其注射量仅为0.484g,注射时间0.018s。凭借“智能闭合”的滑环止回阀(如图4所示),这家Engel的客户得到了很好的结果:每次注射的最大偏差量是±0.0005g,即大约0.1%的偏差。

图4 由Engel开发的这种“智能闭合”的滑环止回阀可用于极低粘度的熔体或LSR以及短循环时间的成型,它有助于确保注射量的最大一致性,这对于微型部件的成型至关重要

针对极低粘度的熔体(或LSR)以及短循环时间的成型,Engel提供这种“智能闭合”的滑环止回阀,它为确保注射量达到最大的一致性提供了支撑。这种止回阀在注射行程极短和注射速度极慢的应用中特别有效,其基本原理是,通过螺杆的反转,主动启动阀门的闭合,意味着在注射过程开始时,止回阀已完全闭合。

新型微注射单元

Engel与同在奥地利的ACH Solution公司联合开发的新型LSR微注射单元,使得采用明显低于0.1g的注射量来制造LSR的精密部件成为可能。该装置由活塞而不是螺杆构成,但ACH Solution公司在进料系统中加入了动态的混合器而非普通的静态混合器,这确保了硅胶的A、B组分与颜料(如果有)的良好混合。从技术上讲,可以将其看成是一个两级注射系统,因为混合的液体组分在进入注射阶段之前有一个保持阶段。活塞的直径是6mm,最大注射量是2.26cm3。针对极小的部件,Engel建议采用该系统及其iQ weight控制软件。

该系统的另一个特点是料筒编码选项,它允许用标准螺杆塑化装置替换ACH Solution公司的微注射装置而用于LSR或热塑性塑料的成型。为采用ACH Solution公司的计量泵而在传统的螺杆上加工LSR,这种料筒编码软件禁用螺杆旋转,这样,它就可以像活塞一样工作,根据料筒的直径调整注射压力和注射量。

自2020年底推向市场以来,该微注射单元被用于在采用阀式浇口的32腔冷流道模具中成型医疗器械的连接件。这些精致的部件长1.7mm,直径0.9mm,32个部件加起来只有16mg重。该注射单元在一台全电动、无拉杆的Engel e-motion 50/30 TL注射机上运行,ACH Solution公司的LSR计量泵为其供料。一台Engel viper 6线性机械手取出部件并将其放到传送带上接受基于摄像头的质量检测。

文章转载自“PT现代塑料”微信公众号,版权归原作者所有。本站转载仅为学习交流,如有侵权,请联系我们处理。