来源:盈泰高精发布时间:2019-06-28

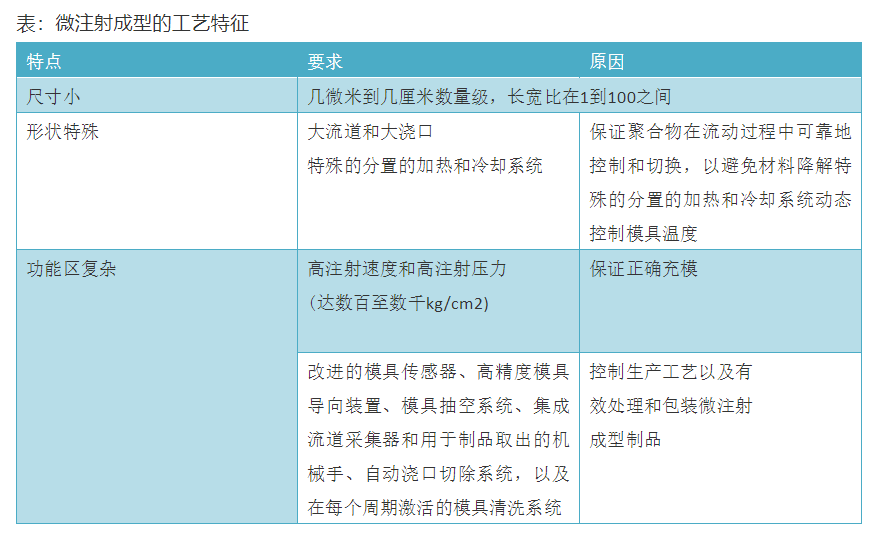

目前硅胶密封圈(硅胶结构件)的核心加工生产技术是液体硅橡胶注射成型技术(lsr/LIM)。是指有一定形状的模型,通过压力将融溶状态的胶体(液体硅胶)注入摸腔而成型,一般包括混合、注射、硫化、脱件等步骤。

图 LSR液体硅胶生产工艺及对应设备和模具

在这个过程中,LSR与传统热塑性胶料相比,在收缩率、脱模、模具材料、冷流道系统、温度控制等方面都存在较大区别,使得LSR的加工难度比普通热塑性胶要大。主要有如下四大加工难点。

一、LSR四大加工难点

1、收缩率

LSR并不会在模内收缩,但它们在脱模和冷却后,常常会收缩2.5%-3%。至于究竟收缩多少,在一定程度上取决于该胶料的配方。

从模具角度考虑,收缩率可能受到几种因素的影响,其中包括模具的温度、胶料脱模时的温度,以及模腔内的压力和胶料随后的压缩情况。

制品的外形尺寸对其收缩率也有影响,较厚的制品的收缩率一般要比较薄者小。如果需进行二次硫化,则可能再额外地收缩0.5%-0.7%。

2、脱模

通过硫化的液体硅橡胶容易粘附在金属的表面,制品的柔韧性会使其脱模困难。

3、模具材料

模具托板常用非合金工具钢(no.1.1730,DINcodeC45W)制成,对于需承受170℃-210℃高温的模具托板,考虑到抗冲击性,应当用预回火钢(no.1.2312,DINcode40CrMn-MoS86)制造。对于设置模腔的模具托板,应采用经氮化或回火热处理的乙具钢制造,以确保其耐高温性能。

4、温度控制

LSR的模压要使整个模具的温度场均匀分布,以促进LSR均匀固化。以采用电加热方式为宜,通常是采用带形电热器、筒形加热器或加热板加热。

二、液体硅橡胶微量注射成型工艺要求

消费电子产品(手机、电子烟、剃须刀)的防水硅胶圈多是在原有的金属或塑胶配件上进行液体硅橡胶二次成型,同时体型比一般使用的硅胶圈更小,与机壳/配件配合程度要求更高,防水性能更好,需要采用更加精密(微量)的注射成型技术。

图 红色部分的密封圈为液态硅胶成分。通过液体硅橡胶精密注射成型工艺,直接将硅胶成型在五金件表面,省去装配流程,密封性能也更好。

液体硅橡胶精密注射成型关键在于模具制造、温度控制、上料压力控制等方面。模具制造难度在于毫米和微米级尺寸控制,进料等,温度控制要求保证进料,脱模的温度适宜稳定,上料压力控制会影响产品是否会产生气孔、缺陷率等方面,直接影响最终防水功能的可靠性。