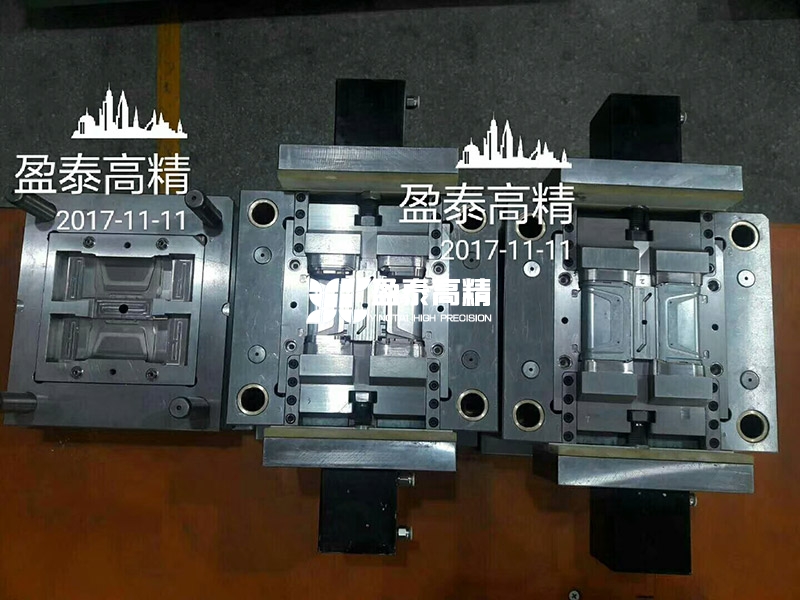

来源:盈泰高精发布时间:2017-12-20

如图示为液体硅胶注塑模具,成型产品为电子烟外壳防水包胶产品,该模具特点:

1,产品为铝合金+液态硅胶二次注射成型,硅胶硬度为55度;

2、模具采用6组电加热独立控制,保证模温均匀;

3、采用抽真空技术加速模腔内空气的排出,防止困气,缺胶不良;

4,流道系采用冷流道+潜浇品热流道技术;

5,分型面用胶圈密封防止抽真空时空气进入模腔;

液体硅胶模具特点

在模具设计中,一般有以下几种形式:

1) 热流道

比较浪费物料,设计简单,成本低,多用于大制品。

2) 有针阀的冷流道

可实现自动化,周期短。

3) 无针阀的冷流道

由于lsr 膨胀系数较高,加热时会发生膨胀,冷却时却有微小的收缩,因此部件不能在模具中保持精确的侧边距。所以可以采用冷流道加工,LSR 应保持较低温度和流动性,冷流道采用闭合式系统,在注射循环中,闭合系统在每一个流道中都采用“封胶针”或“针形阀”来控制LSR 材料的准确计量。由于硅橡胶具有显著的受热膨胀特性,收缩率为2~4%(硫化温度为150℃),同时硅橡胶具有受压变形的特点。

3.1 为了避免湍流和喷射,使用小注胶口。

3.2 使用针状或翼状注胶口

3.3 用T 型导向栓。代替柱形导向栓,脱模时气吹方式,加隔热层/板。

3.4 不要使用含阻聚剂的防锈剂/油,一般可用甲苯、二甲苯等

此外,固化的LSR 容易黏在金属表面上,应用最为普遍的脱模技术包括顶针顶出和空气推顶。

盈泰的模具工程设计人员,在硅胶模具的设计及制造上,有长达8~10年的工作经验,有着多家外企公司合作或工作经验,并随时学习接触最新的设计及硅胶产品成型工艺。我们经年累月的为客户设计并制造各种形式的模具,从简单的双层平板模、双层凹凸模、到结构复杂的三层模、四层模、活动模芯模、多层模芯顶出模、转射模(Transfer mold)、注塑模(Injection mold)、热流道液态硅胶注塑模、冷流道液态硅胶注塑模等,我们都有相当丰富的设计及制造经验。如果您正在寻找液态硅胶模厂,深圳液体模具硅胶厂家,高精密冷流道无飞边LSR液体硅胶模具厂,可以和我们盈泰联系咨询。

如图所示为盈泰模房。

同时盈泰的公司的硅胶成型工艺人员经验丰富,熟悉多种液态硅胶和固体硅胶的成型性能,能合理设定成型工艺参数,并对各种硅胶成型不良缺陷处理有相当丰富的经验。

如图所示为盈泰注塑车间生产设备:液态硅胶送料机。

如图所示为盈泰注塑车间生产设备:液态硅胶注射机。

我们对硅胶成型设备也有相当的了解,对国内外公司的硅胶成型机,德国2KM供料系统有多年使用经验,可以协助客培训操作人员。

盈泰公司设计模具的特点:

1、对模具钢选材有独到经验,保证在高模温下不模腔不开裂,行位不会烧死,顶出部分动作顺畅。

2、在设计模具排气槽有独到经验,保证模具不困气,产品不缺胶。

4,对模具加热部分可用电加热或水,油加热,保证模温均匀,确保产品品质。

5、可以设计复杂结构的模具,多层模芯顶出,双物料模具。

7,产品好品率达到95%以上,在国内同行可以说是数一数二的。

8,设计的模具可适用立式注塑机,卧式液态硅胶射出机。