来源:盈泰高精发布时间:2022-05-05

1、液态硅胶特性

液态硅胶本身无毒,耐热,高复原性的柔性热固性透明材料的有机硅胶,其流变行为主要表现为低粘度,快速固化剪切变稀以及较高的热膨胀系数。由于其高流动性,对应产品极易出毛边,且液态硅胶在流动过程中极易形成气泡,导致产品内部形成气孔。

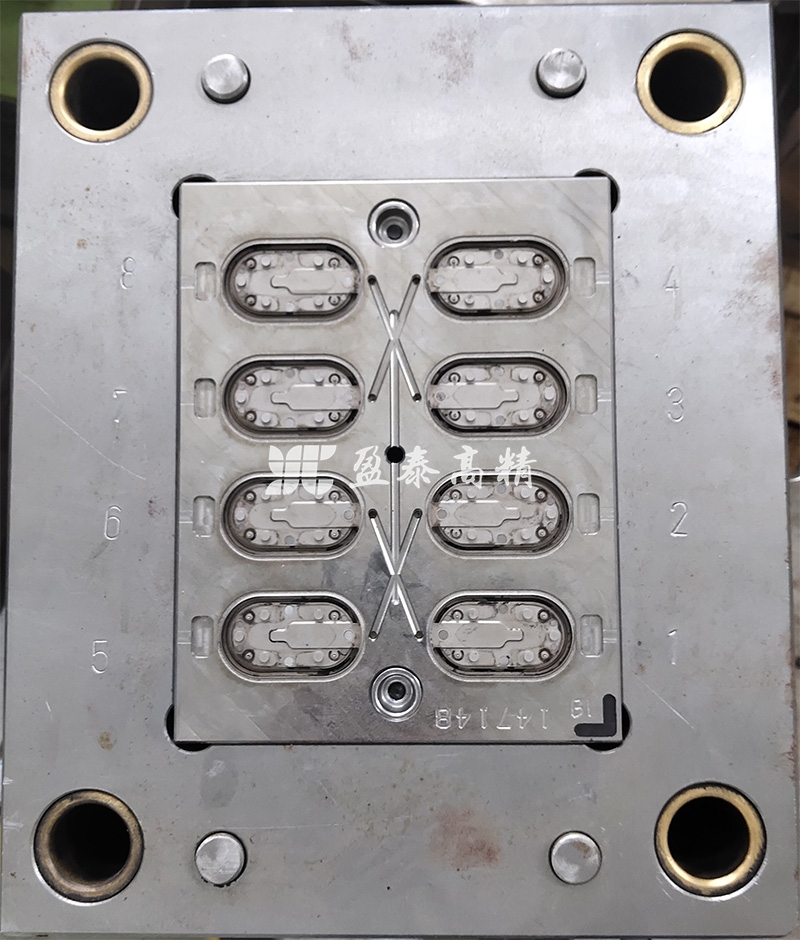

2、液态硅胶模具做撕边槽的意义

由于硅胶的本身特性,极易形成真空气泡,所以对模具的排气要求很高,但开排气的同时,对应的产品又会有飞边,所以如何合理的增加撕边槽尤为重要。硅胶做撕边槽的意义如下:

①.产品进胶末端做撕边槽,利于模腔气体的排出;

②.产品边缘或特殊结构边缘加开排气槽,有利于产品毛边的去除及真空困气的排出;

③.撕边槽的设计,有利于模腔的平衡充填,降低机台本身射胶精度的影响;

④.撕边槽的设计,有利于产品的走胶充填。

3、液态硅胶模具撕边槽的设计原则

①.尽量设计在产品进胶的末端;

②.前期通过模流分析数据,在结合线处,破孔处等位置允许的情况下增开撕边槽;

③.产品不易封胶位置尽量做撕边,以便于产品去除毛边;

④.产品结构需拆入子处,条件允许情况下尽量做撕边。

4、撕边槽的后道处理及去毛边方式

撕边槽一般都需要后道加工处理,一般有以下处理方式:

①.人工撕边:效率低,撕边不彻底,会有局部残留等问题。但撕边不会存在后道污染或对产品本色形成二次伤害;

②.打磨处理毛边:先人工撕边后打磨处理毛边。打磨后产品表面整洁,但需二次清洗,且存在打磨二次伤害产品风险;

③.专用设备后处理毛边:先人工撕边后,专用设备处理毛边。处理后产品表面整洁,但有可能会污染产品(尤其白色产品)。

总之,撕边槽的设计优点较多,但也有其带来的后处理困难点。所以做好液硅产品,本身需前期评估充分,模流分析充分。

在能做抽真空结构的情况下,尽量做抽真空结构,将模腔的气体及硅胶本身的气体抽干净,但在此情况下仍无法解决,再增加辅助撕边槽设计,如此,才能解决液态硅胶气泡问题。