来源:盈泰高精发布时间:2020-08-25

摘要

硅胶即使在极端温度条件下(-60℃~+300℃)也具有 良好的物化性,同时硅胶又是非石油产品,不依赖于日 益紧缺的石油资源,使硅胶制品代替同类塑胶制品的趋势已呈星火燎原之势。lsr,从液态到弹性体。与传统的制备方法不同,液态硅胶注射成型工艺必须通过催化剂、交联剂二种橡胶制成组件的交联作用制成。高温下,这几种物料混合反应迅速,大幅降低循环时间。同时,没有分解的残留物产生,保证制品的质量以及防止模具磨损,保持环境清洁、卫生。

液态硅胶注射成型工艺概述

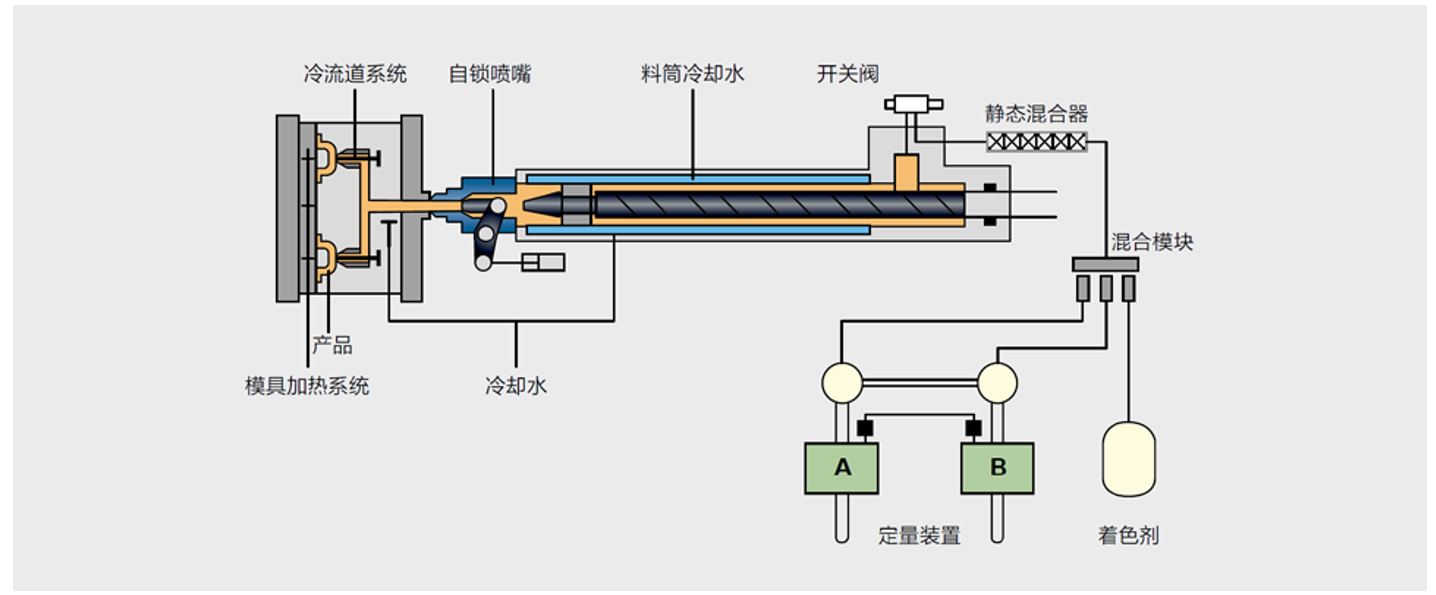

液态硅胶注射成型是将含催化剂的A相硅胶与含交联剂的B相硅胶按一定比例(通常为1:1)混合后以注射的方式注入模腔,在高温、高压的作用下发生快速交联反应而固化成硅胶制品的热固性成型过程。如图1所示,液态硅胶定量配料系统按比例输出A、B相液态硅胶,在混配总成处混合併适当添加著色剂和其他助剂后,经减压阀及止逆阀进入静态混合器均化,再通过控制阀进入注塑机计量螺杆料管中,并在螺杆作用下向前输送并进一步均化,进入止逆阀前端。射出时,止逆阀快速关闭,液态硅胶在螺杆推动下经开关射嘴,冷流道系统射入模腔。

在高温、高压下,这几种物料硫化反应迅速,固化为硅胶制品。由此可见,液态硅胶注射成型的工艺流程简单、产品精度高、产量高,且生产过程中,可保持环境清洁、卫生,是液态硅胶成型的理想方式。

液态硅胶注射成型解决方案

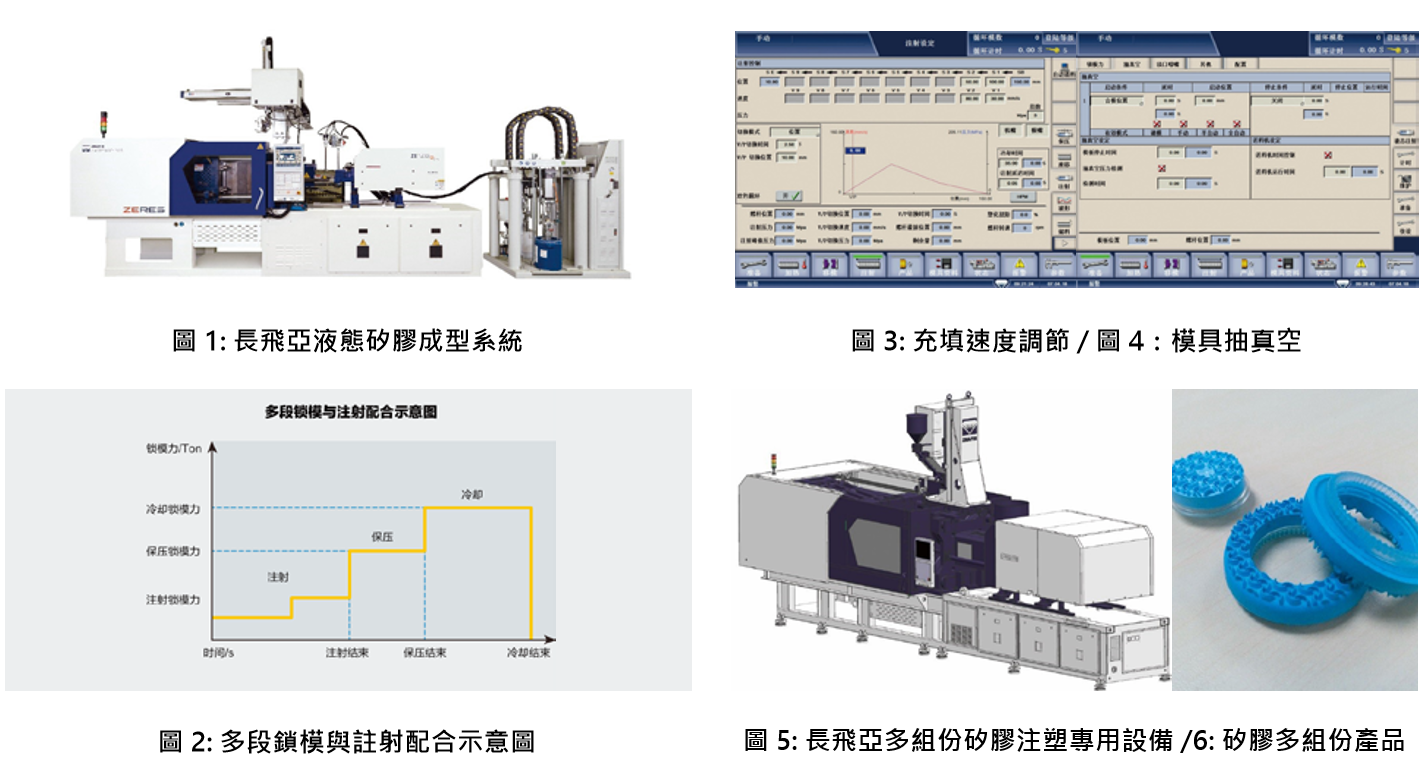

长飞亚旗下VE系列及ZE系列均具有完整的规格,模块化设计,宽广的工艺范围,灵活的控制方式,可为高精度液态硅胶注射成型提供理想的解决方案。长飞亚所提供的基于全电动注塑技术的专业液态硅胶成型系统(图1),不仅可以成型高精密单组份硅胶制品,而且可以保证高合格率嵌入件或多组份自粘胶制品的精密成型。

特殊设计的长飞亚硅胶成型系统可以有效防止液态硅胶成型过程当中容易出现的产品表面烧伤,制品内部气泡及制品披锋等缺陷。

特殊设计的射出功能不但确保了制品重量的高安定性,同时,可以大幅提高自粘胶工艺的合格率。

此外,电动注塑过程的清洁、高效,使长飞亚液态硅胶系统能充分地满足医疗卫生、通讯安防、婴儿用品等领域对洁淨生产环境的严苛要求。

专用合模机构控制

为了提高硅胶成型的精度和制品的合格率,增加多段合模力控制,其工作原理如图2:

与射出位置或射出时间相对应的多段合模力控制,进一步加强了液态硅胶射入模腔时从料管中带入气体的排放及硫化过程产生的微量气体排放;同时改善液态前沿结合线的熔接质量。进入保压时的合模力降低过程较好地配合了硫化过程硅橡胶的膨胀,使制品尺寸准确,同时防止毛边的产生。

液态硅胶成型专用人机界面

针对液态硅胶成型的工艺特点,特别为硅胶模具试射、维护和清料设置了专门的监控工具,极大地方便了生产作业。

为了提高含有液态硅胶的多组份成型的制品合格率,长飞亚液态硅胶射出成型系统提供专用充填速度调节方式(参见图3充填速度调节),在防止粘合面滑移,提高制品合格率方面发挥重要的作用(参见图4模具抽真空)。

液态硅胶专用计量装置及自锁式喷嘴长飞亚液态硅胶成型机配备高精度计量装置,高关闭速度止逆阀确保了成型的高稳定性和制品的高精度。

周边设备通讯与控制接口

液态硅胶成型系统集成了硅胶供料机,抽真空系统,模具温度控制系统,料筒和冷流道温度控制系统及取出系统。

作为整体工艺的一部分,这些逻辑单元均可以各自在逻辑编辑器中独有的符号,通过显示屏集中显示与监控。

液态硅胶多组份解决方案

多组份注塑的灵活应用,为液态硅胶和其他塑料原料的混合制造提供了更多可能,并有效扩大了硅胶产品的应用范围,参见图5、图6。