来源:盈泰高精发布时间:2019-12-19

市场上有各种各样的硅树脂可适应多样化的加工与装配工艺而满足相关的应用。注射成型是最普通的成型硅橡胶加工技术,包括高通量、可自动化操作、能生产出无飞边的复杂几何形状的硅橡胶件。这里,我们展示不是所有硅树脂都是相同的,重要的是初始开发阶段就要依据其物理性能需求去确定如何选择生产装置。我们也将描述液态硅橡胶(lsr)及其典型性能,以便为从最初原型设计到规模生产获得的最佳结果提供指引。

一、为何使用液态硅橡胶?

液态硅橡胶是坚韧与全能型硅树脂。它们能被注模成几乎任何东西而又能保持其弹性而不会被撕裂,诸如生产出从O环到各种形状的薄壁产品。液态硅橡胶(LSR)可以是清澈透明的,能被制造出独特性能的产品,例如耐溶剂性、高热稳定性或低释气性。液态硅橡胶(LSR)还可以与各种添加剂、特殊填料(颜料)以及活性药物成份(APIs)良好混合,而极少会对其最终硫化弹性体的韧性与弹性等关键性能产生影响。

在医疗保健应用领域,硅树脂以其生物相溶性而众所周知,应用于植入医疗器材方面已有相当长的历史。许多商品化液态硅橡胶(LSR)产品,Nusil科技公司都拥有全面的生物试验数据,从产品概念到商品化生产整个过程,都能帮助缩减许多应用产品的开发时间。

在恶劣环境下,硅树脂也能得到广泛应用。这得益于其在高低温环境下以生俱来的卓越热稳定性能,及其低模量使在冷热交替变化环境下能提供应力释放的能力。

二、什么是液态硅橡胶?

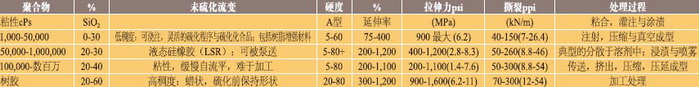

总的来说,液态硅橡胶(LSR)是由粘度范围从50000到大于1000000cPs的两部份硅树脂按1:1比例组成,在大多数情况下,使用铂催化添加剂硫化系统在大于80℃的温度来生产液态硅橡胶(LSR)。液态硅橡胶(LSR)通常由约75%的线性硅树脂聚合物,约23%的气相二氧化硅以及部份硫化添加剂(如氢化交联剂与阻聚剂)的残余物共混构成。气相二氧化硅增大了硅树脂的物理性能。它有能力作用于聚合物的非共价键,当施加剪切力于未硫化或已硫化的聚合物时能帮助其实现应力释放。图表1说明可依聚合物粘度将液态硅橡胶(LSR)从其它硅树脂类型中区分出来。中高粘度聚合物与硅的组合给未硫化液态硅橡胶(LSR)一个类似奶油状凡士林的外观。成功加工液态硅橡胶(LSR)取决于使用适宜设备,该设备可混合与泵送粘稠物料而不会混进空气(更详细描述见加工环节)。

图表1、硅树脂组成与性能和加工处理对照

液态硅橡胶(LSR)的硫化机械性能取决于多种因素,如聚合物的分子量及其与气相二氧化硅相互作用所形成的分子结构。从某种程度上来说,聚合物粘度、填料类型与填料质量都会影响硫化硅橡胶的拉伸强度、伸长百份率与韧性。

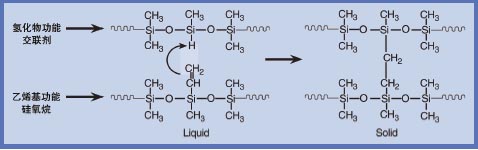

大多数市售液态硅橡胶(LSR)使用铂催化添加剂实行硫化反应。施加的硫化过程提供了最佳的硬度,从非常软(40 "00")到(90A)的未硫化粘度小幅变化。这是切实可行的,交联密度可通过调整配方中乙烯基与氢化基团的比例来获得优化。在NuSil技术中,A单元含铂催化剂,B单元含交联剂与阻聚剂。部份挥发性阻聚剂控制着反应速度,使其在被加热挥发前能确保混合物在反应中具有足够的贮存时间。图1表明了这个交联反应过程。

图表2、铂催化添加剂硫化交联作用与硅氢化作用对照

一些硅胶系统使用硅树脂代替二氧化硅与加强聚合物。通常,树脂加强系统具有较低的粘度,可将其分类为低稠度弹性体(LCE)。它们也可使用液态硅橡胶(LSR)成型设备,但会倾向于自流平、清透、和由于树脂粒子交联反应使其具更高的模量。图2比较了三种50A硬度的硅树脂的应力应变曲线,该三种硅树脂具有不同的粘度与机械强度,包括一种树脂增强LCE,一种气相二氧化硅增强液态硅橡胶(LSR)和更长聚合物分子的高粘度弹性体HCR。注意到HCR的伸长率%(应变%)高于LCE和液态硅橡胶(LSR),这是由于HCR有更长的聚合物分子使其能拉伸得更长。同时也注意到,相较于同样硬度的二氧化硅填料材料,树脂填料材料拥有更高的模量,这是由于树脂填料是非常依赖于交联,反之,二氧化硅填料能给出更高的应力释放能力,从而改变材料的拉张应力(应力psi)。

图表3、应力应变曲线对照

三、相容性

因为大多数液态硅橡胶(LSR)使用铂催化添加剂硫化系统,重要的是加工硅树脂时是使用相容性材料,以确保其充分硫化并随之达成最佳性能。铂催化硅树脂的交联反应能被可抑制催化剂与交联剂的化合物所减缓。铂将形成复合体以减少硫、胺、锡及别的配位体的作用。在交联剂中氢化物能与其它来自非硅树脂系统的乙烯基或不饱和键发生反应。铂和氢化物也能被某些填料所吸收,详见NuSil发表的“铂催化硅树脂时如何避免抑制作用”一文,该文给出了详细说明。以下列出了准备选择或加工硅树脂时的通用项目。

● 限制硅树脂接触到诸如胶乳、胺固化环氧树脂和热熔结合物等“有害物质”。

● 确保活性药物成份、颜料、荧光材料、特殊填料与溶剂等添加剂与硅树脂相容。

● 预备底物以便在二次成型时使用,包括清除剂和可能用到的增强附着力的处理剂。

另外需要考虑的是硫化温度。因为液态硅橡胶(LSR)通常需在最低80℃温度下硫化,常备的标准液态硅橡胶(LSR)可能不会选用于表中所列出的应用范围。这些应用被选作定制配方的硅树脂以便在较低温度下硫化。

● 温度敏感组份;

● 温度敏感药物;

● 遇高温熔化的温度敏感热塑性塑料的模制成型。

四、加工

有时,一种材料会在产品设计初期依据其加工性能而提前做出选择,以期达到预想的应用性能。但如果硅树脂不被设计为能适应大规模加工装置时,这有可能在随后生产中遇到问题。然而,有些硅树脂能适应装置改变的任一阶段,不管是在设计初期,小规模中试还是大规模应用阶段。

由于液态硅橡胶(LSR)是稠的,它们需要高压注入模具中。它将如何被加工或传送到模具中,这里,液态硅橡胶(LSR)的打包成为关键。因为工具增加的腔体积与数量导致必须施予更高的压力。有几种装置可适应于或大或小规模的生产。一步法直接成型生产硅树脂部件逐步被淘汰,代之以分别成型再附着在一起的二次成型生产。作为生产技术革新方法,二次成型变得越来越普及。

多数模制成型系统适宜用直边桶或鼓作容器,并需要用双缸泵输送液态硅橡胶(LSR)进入静态混合系统(也称作静止混合器)以实现在没加入空气情况下混合A与B组份。然后系统采用高压将混合后的硅树脂注入模具中。注射成型和其它类型的高通量成型技术常常会在输送系统中损失至少1kg的材料。有不少模制成型供应商专营硅树脂的注射成型,从少到实验室样品到工厂化生产均可提高服务。注射成型设备的初始投资较高,因此许多公司会借用模制成型供应商的技能与装备去代其生产硅树脂成型产品。

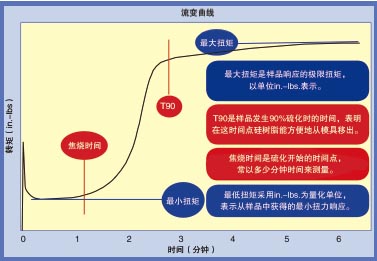

图表4、通过振荡盘流变仪(ODR)进行流变测量

实验室规模装置可满足于样品开发与小规模生产。关键是包装选择,以适应在容器中由泵和注射系统方便传送硅树脂。在一些情况下,可能会用手工完成处理过程。详见NuSil的“混合与脱气加成型硅树脂”的操作说明。对于室验室试产,液态硅橡胶(LSR)在压力下注入模具。许多情况下,采用双筒包装去直接注入模具。如果使用多腔模具,可用更大的双筒包装,以便于气动枪输送更多量的液态硅橡胶(LSR)。

受等级所限,液态硅橡胶(LSR)也可通过传递模塑法加工,尽管这样极具挑战性,但也是完全可以做到的。标准液态硅橡胶(LSR)能被用于冷模,然后在炉中加热来成型,或为了更快加工成型进程而使用预热模具。有必要提醒你的技术销售代表明确你所要具备的加工能力(即混合设备、脱气装置等)。如果你没有能力去混合与脱气,强烈推荐使用双桶装备而不建议使用含各自独立的容器的装备。

无论是试验级还是大规模生产级,模具都是硅树脂成型选择的一个重要因素,除尺寸公差外,模具设计将也要注意飞边、表面光洁度,以及有时由于不恰当的排放或冷却而造成空气留截或气泡。最初铸造一个高质量模具可帮助避免日后可能引发的众多问题。

硫化作用或硫化过程的收缩是大多数热塑性弹性体材料的固有性质。了解什么引起收缩,更重要的是如何控制这一过程,这是在硅树脂模塑成型和模具设计时都需着重考虑的问题。模制元件的收缩引致原因除模具选材(如不同的不锈钢)外,更大原因应是硅橡胶的热膨胀性。因此,当模制件冷却时,其收缩超过成型模腔带来的差异。此外,当随之而来的硫化作用较高的后硫化温度,挥发组份被驱离出硅树脂橡胶,从而模制件的大小会进一步减小。

硅树脂橡胶常常会有2-3%的收缩率,通常在模具设计上会考虑给予补偿。在压缩或传送模制件时,为了获得一致均衡的收缩,了解以下技巧可能会有所帮助。要获得加硫液态硅橡胶均衡的收缩,注射成型应控制好稳定一致的成型时间。在恒温下二次加工,注射压力也会有助于达成均衡的收缩。因此,所建议的控制收缩的技巧可能包括微调模具注射压力与模温的控制。

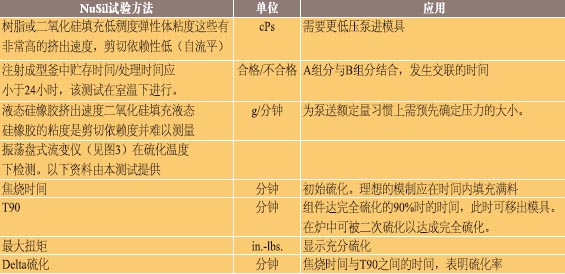

如果装置最后要进行大体积的模制成型,要进行几种试验来评估其性能,这些试验需要确定要用多大压力与硫化时间以达到最佳效果。表2将帮助规划好从试验到规模生产的数据。

图表5、基本性能

五、总结

液态硅橡胶(LSR)具有的优点:

● 为高通量与高精度模制成型应用进行设计

● 高撕裂强度和伸长率%(韧性)

● 万能(清澈透明,可添加填料及其它添加剂,改变化学性能)

● 长贮存期

● 可二次硫化(后硫化)

液态硅橡胶(LSR)具有的缺点:

● 对加工处理与设备敏感(小样试验与大规模液态注射成型对比),选择合适设备与包装至关重要

● 低的硫化温度(多数情况不会室温硫化)

● 铂催化剂敏感

文章转载自:http://tech.newmaker.com/art_53316.html