来源:盈泰高精发布时间:2021-09-03

硅胶奶嘴,是儿童常用生活用品。产品最大外形尺寸为ø37.34 mm x36.56 mm,塑件平均胶位厚度1.80 mm,塑件材料为液态硅胶(lsr),缩水率为1.03,塑件质量为6.6克。塑件技术要求为不得存在披峰、注塑不满、流纹、气孔、翘曲变形、银纹、冷料、喷射纹、气泡等各种缺陷。

产品必须符合GB 4806.2-2015 食品安全国家标准 奶嘴。GB 4806.2-2015标准规定了奶嘴的范围、基本要求、技术要求、迁移试验、标签标识。奶嘴都是硅橡胶材料,其中以硅胶材料居多,硅胶材料在婴幼儿产品上得到特别的青睐,我们在针对硅橡胶产品进行检测的时候,对于婴幼儿产品标准要求会更加严格。

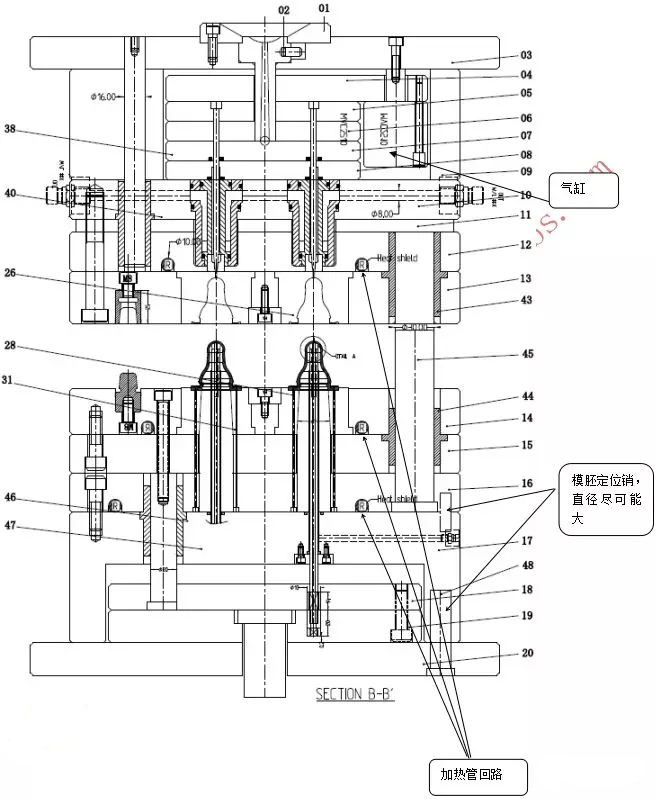

图1 硅胶奶嘴产品图

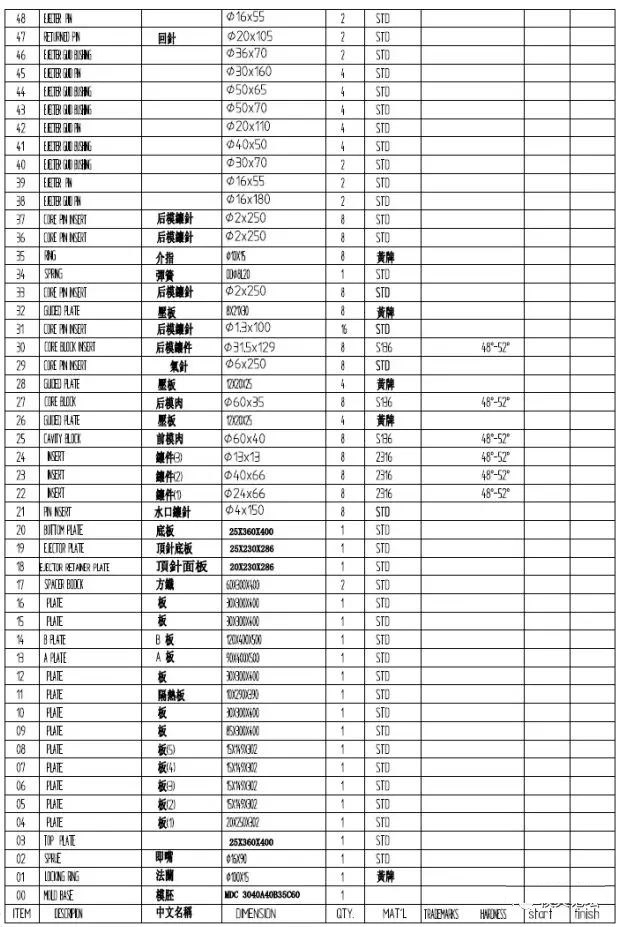

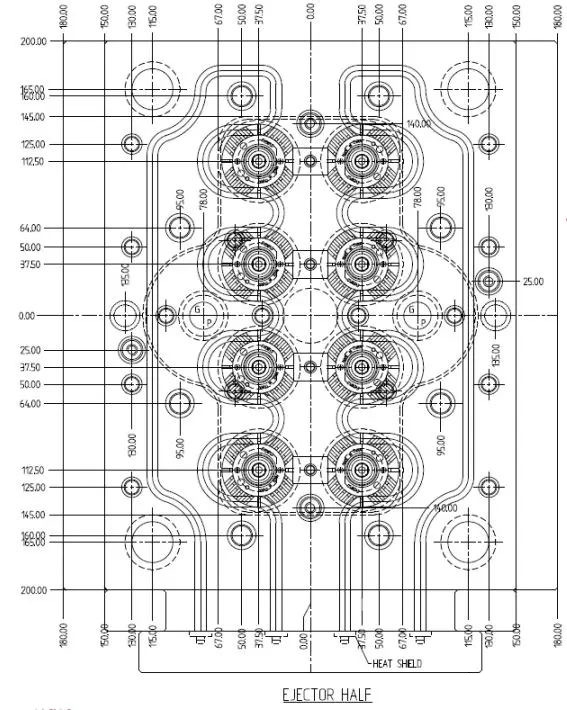

硅胶奶嘴产品如图1所示,其生产批量巨大,因此,模具型腔排位多为一模多穴。本套模具设计为1出8,模胚为MDC 3040 A40 B35 C60,由于模具设计结构的特殊性,lsr模具的模胚一般为非标模胚。近年来液体硅橡胶(LSR)的注塑技术得到了快速的发展。LSR的注塑设计与工程塑料有着重要的差别,这主要是因为这两种物料的物理性质,如低粘度,流变学性质(快速固化),剪切变稀性质,以及较高的热膨胀系数等区别较大。

从模具结构来讲,LSR模具与普通注塑模具相比,具有鲜明的特殊性,在模具设计时必须加以注意。由于LSR模具在注塑过程中需要加热和隔热,对模具刚度具有较高的要求,在前后模的模板之间均需要增加定位销39和48,防止热变形模具错位。

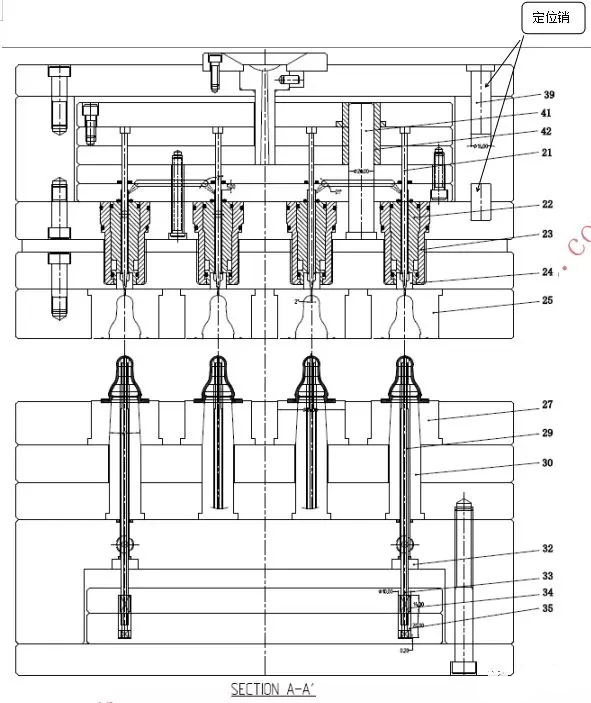

在欧洲,上世纪90年代,LSR模具首先是以热流道的形式进行生产。目前,冷流道在国内也得到了普及使用。硅胶奶嘴采用冷流道浇注系统。奶嘴在顶面有小孔,利用冷流道系统阀针的周围间隙进行LSR材料的注射成型就可以便于浇口痕迹的消除,也避免了物料的浪费,也缩短了循环时间。

目前所用的冷流道设备有两种基本类型,即闭合系统和开放系统,它们各有优缺点。本套模具为闭合系统。注射循环中,闭合系统在每一个型腔都采用“开动销”或“针形阀”来控制LSR橡胶的流量。闭合系统最典型的特点是在较低的注射压力下进行注塑。设备中可调控的“节流口”可以对不平衡的分流道以及物料的不同剪切变稀性能进行微调。

如果采用冷流道系统,在型腔与冷流道之间设置有效的隔离温度是十分重要的。模板10和模板12之间设计了隔热板11,就是阻断温度传递的。特别注意隔热板11需要采用高精度隔热板,两面的平行度在0.02以内。如果分流道太热,物料在注射前就开始固化,而如果冷却太快的话,它会从模具阀门区域吸收过多热量,防碍固化的完成。闭合系统的阀门或是开动销21,一般设计为0.5-0.8mm之间,以保证销21和它周围物料的流动空间。

胶料通过浇口套进入到板6和板7之间的分流道,通过此分流道再进入两处垂直流道进入到板7和板8之间的分流道中,此分流道呈两个X型,分别为8个型腔进胶。浇口为潜伏式浇口。销21承担关闭浇口的功能,它安装在板4和板5上。气缸的活塞杆与面板3相连,气缸体安装在板4上,气缸带动板4和板5上下移动实现销21的关闭。

由于LSR的粘度较低,因此它在注射成型过程中,即使在注射压力较低的情况下,填充流速较快,为了避免空气滞留,对模具排气的要求更加严格。模具需要在前模沿着型腔外围开设排气槽。在快速填料过程中,如果空气不能完全排除型腔,将会夹带在硫化后的物料中(通常表现为沿部件周边一圈白边或是内部光滑的小气泡)。典型的排气槽宽1-3mm,深0.004-0.005mm,现已成功应用于生产中。

由于LSR的粘度低,模具型腔和型芯的加工精度要求较高,分型面的配合精度不能超出0.01,否则塑件会出现批锋。在条件具备的情况下,尽可能选择高速CNC机床配以新刀具,选择合理的编程软件与加工技巧,使得模具具有高的加工精度,满足生产需求。

LSR成型工艺中,典型的加热方式是电加热,通常采用电热丝加热器、加热管或者加热盘。LSR的一次型固化过程中,模具内温度的均匀分配是非常重要的。如果表面温度下降过快,会使物料的固化速度降低,不断抑制部件的释放,影响部件的品质。加热器与型腔璧之间需要保留适当距离,可以大大避免模板的弯曲与变形。对于整体模具加热体系,应该在模仁与模板之间放置隔热板,把热损失降低到最小。如果模具的顶出系统元件较多,在顶针板与底板之间同样需要设计隔热板。另外用隔热板包裹模具,也有助于减少热损失。

开模后LSR塑件容易粘在后模表面上,这给脱模带来了一定的困难。硅胶奶嘴模具,设计了气体顶出装置,气针29头部带有倒锥形面,封闭型腔,顶出时起到引气作用,其顶出原理与一般软胶的气体顶出一样。