来源:盈泰高精发布时间:2022-04-15

法国CVA Silicones公司使用SIGMASOFT® Virtual Molding对一副4腔lsr模具进行了虚拟分析,优化了热布局,降低了废品率,避免了高昂的质量问题,提升了盈利能力。

对液态硅胶(lsr)制品的需求正在不断增长,特别是在医疗和婴儿护理市场,高的热稳定性和极佳的生理性能,使得LSR成为未来广泛应用的首选材料(如图1所示)。然而,成型LSR却具有挑战性:它是一种反应性材料,加工窗口窄,产生的废品废料无法再加工;正确的模具排气对于避免空气滞留也至关重要;熔接线位置和填充方式(比如喷射)会影响最终产品的质量。另外,为缩短循环时间、降低成本以及获得良好的产品质量,整个成型周期中还要确保合适的模具温控。

图1 医疗保健和消费市场的不断增长显示出对硅胶制品需求的不断增加

要实现利润最大化并降低废品率,必须深入了解整个成型过程,预测可能出现的问题,包括流动和硫化,以及整个成型过程的温控条件。为了采用一副4腔模具生产硅胶奶嘴,CVA Silicone公司联系了Sigma公司,希望就此项目为其决策提供技术支持。他们将SIGMASOFT® Virtual Molding用于模具开发的各个阶段,以评估流道设计、模具温控以及成型系统的整体效率。

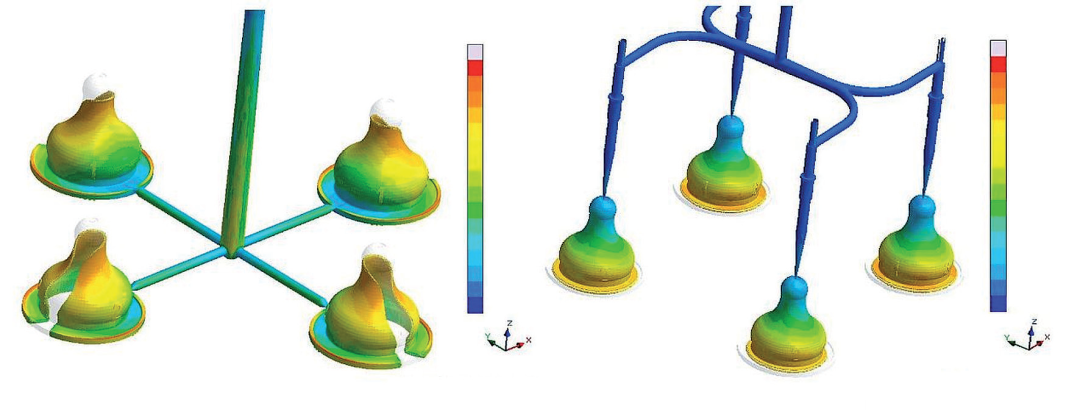

第一种方法构思了一种X形流道布局,如图2左所示。由于采用了传统流道,所以可以最大程度地减少废品。其流道是圆柱形的,最小直径4mm,流道容积占整体注射量的52%。

图2左:最初的流道布局采用传统流道,产生了52%的废料;右:优化的冷流道布局消除了废料的产生,通过SIGMASOFT® Virtual Molding迭代实现了最佳布局

找到最佳流道

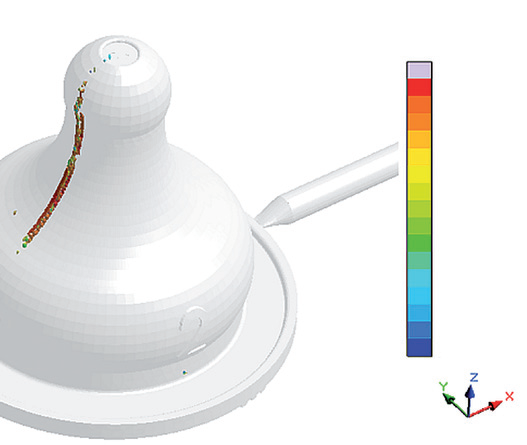

对传统流道布局的首次填充分析进一步表明,部件会产生熔接线,如图3所示,这对于机械完整性和部件美观性而言都不是理想的效果。因此,需要考虑冷流道的替代方案。在冷流道中,没有出现材料网格,无废料产生。由于需要额外的投资,必须仔细评估这一方法的可行性。

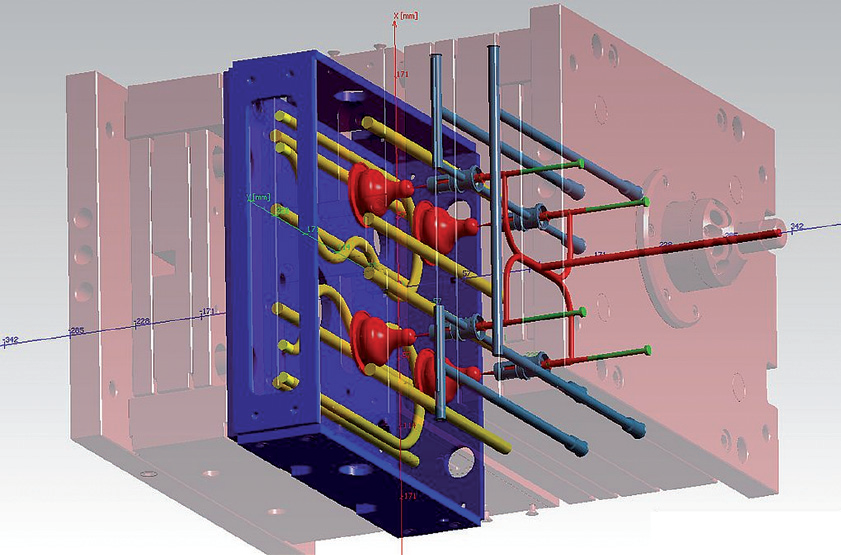

采用SIGMASOFT® Virtual Molding对不同的冷流道布局方案进行了评估。通过几次虚拟迭代,对填充平衡、压降、飞边、锁模力和硫化时间等参数进行了评估。在迭代分析中,模具就像在实际中运行一样,所有的组件,每一个都有自己的材料特性。最佳的流道布局可最大程度地减小压降和飞边,同时确保最佳热性能,如图2右所示。用于分析的模具配置如图4所示,所需的循环时间、能源效率和压力证实了该替代方案的经济可行性,每一次注射量显著减少了52%。

图3 最初的X形流道布局将浇口放在部件侧面,从而沿着部件产生了不理想的熔接线

图4 优化的完整模具配置,包括冷流道系统

硫化:复杂的热相互作用结果

找到最佳填充概念后,就可以对模具进行热分析。在这种情况下,目标是获得成型过程中每个点和每个步骤真实的模具温度,以预测LSR材料硫化所需的能量。与实际生产一样,模具连同所有组件(如图4所示)在多次成型周期中反复再生产,生产参数与实际生产相同:填充和硫化条件,甚至包括循环之间的非生产时间。模具从室温开始,通过加热筒进行调温,就像在注射机中一样,虚拟“运行”几个周期,直到系统达到准稳定的热状态——与实际相同的模拟条件,这将帮助模拟出和实际生产一致的部件质量。

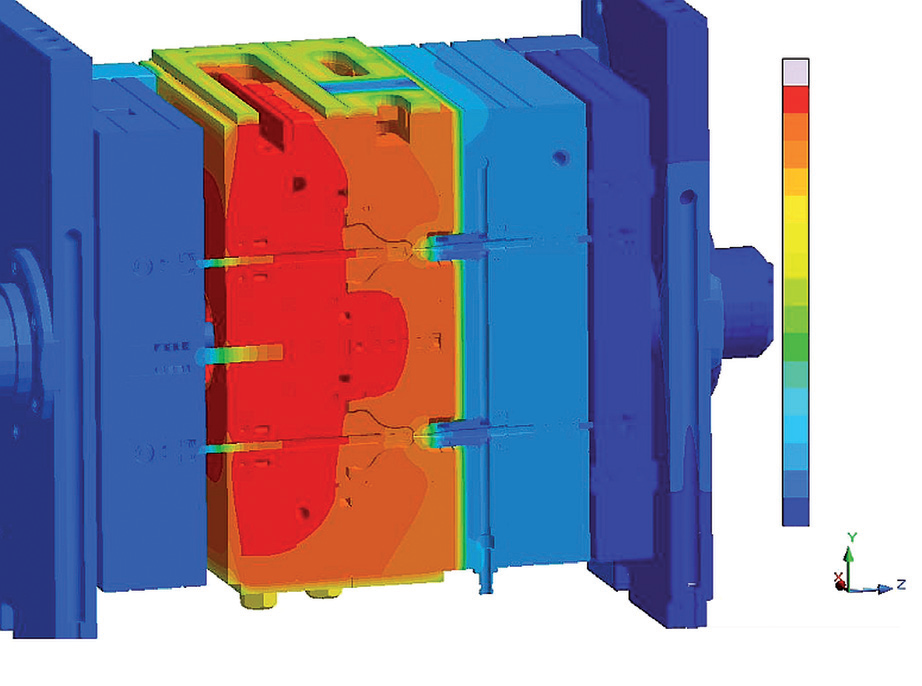

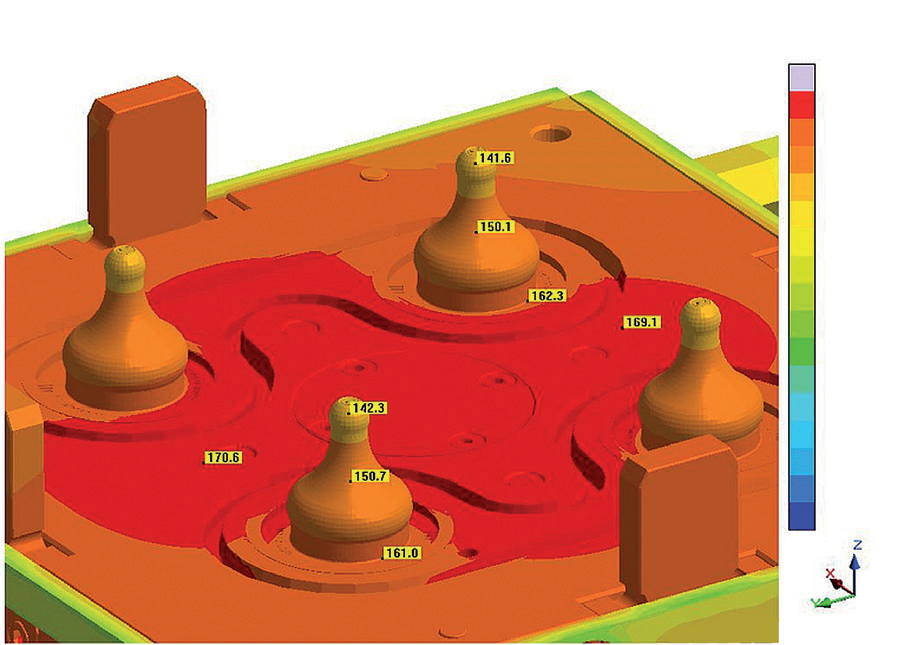

如图5所示,模具冷热区非常明显。可视化的行为,为改善加热带的几何形状以及规划系统内传感器的位置带来了可能。图6表示模具动模的温度分布,这是经过几次成型周期后的真实温度,由加热系统、模具材料、冷流道和进入的冷熔体之间的相互作用而产生。如图6所示,各部分都有明显的温度梯度,型腔底部的温度大约是160℃,而奶嘴尖部,温度几乎降低到了20℃。如此大的温度梯度诱发了硫化行为的变化,增加了理论上的循环时间。

图5 真实的模具热分布:模具冷热区非常明显

图6 真实的模具动模温度分布,底部和尖部之间形成了明显的温度梯度

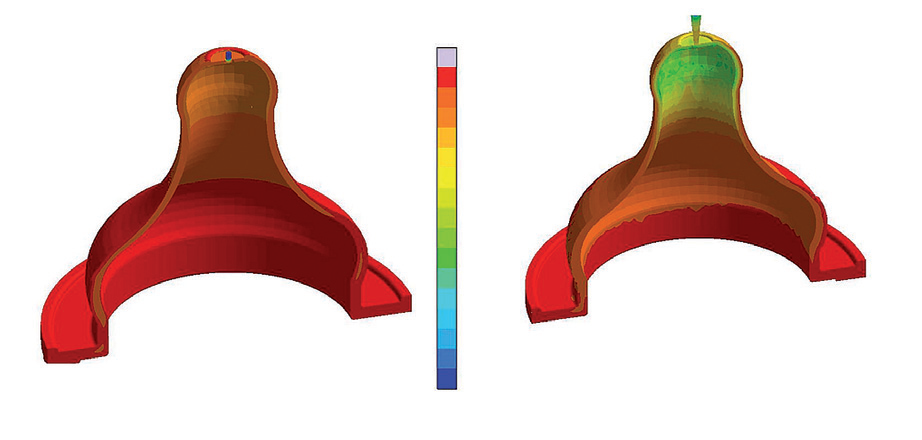

为便于比较,采用160℃的均匀的模具温度获得的硫化结果如图7左所示,在此理想情况下,需要30s的硫化时间。图7右给出了采用实际模具温度下的硫化结果。可以明显看出,30s时部件尖部只实现了43%的硫化。由此可以看出,不考虑模具因素的话,部件性能会受到影响,导致作出昂贵的决策,且很可能要在真实模具上进行多次盲目的迭代,才能找到失败的原因。

图7 左:采用160℃的均匀的模具温度,30s后奶嘴尖部的硫化程度;右:采用图5所示的实际模具温度,30s后奶嘴尖部真实硫化仅为43%

在LSR注射成型中,SIGMASOFT® Virtual Molding可替代真实的注塑机,对部件和模具进行优化,对模具布局、生产率和部件质量等作出重要决策。通过短时间内低成本地尝试概念,显著减少了在生产车间的迭代次数,加快了产品开发过程,降低了研发成本,最终,节省了资源,提高了生产过程的利润率,进一步释放了机器和人员的效能。

借助SIGMASOFT® Virtual Molding,CVA Silicones公司改进了部件,避免了质量问题。此外,由于模具设计和工艺设置的变化,以及预先在计算机上进行的安全尝试,避免了昂贵的模具迭代和生产之初反复的试验,赢得了产品竞争力。