来源:盈泰高精发布时间:2020-12-12

生态环境部、工信部等四部门联合发布《关于调整轻型汽车国六排放标准实施有关要求的公告》,明确自2020年7月1日起,全国范围实施轻型汽车国六排放标准,禁止生产国五排放标准轻型汽车,进口轻型汽车应符合国六排放标准。

市场对于低VOC产品的需求日益上升,此外,机动车设计也日趋轻量化,表现出更为紧凑的总成空间,材料非金属化及更精细的加工要求(法兰面宽幅更窄)。

汽车的数字化、智能化、网联化进程推动机动车电子产品繁荣的同时,也对材料的选择提出更为严苛的要求。机动车需装配更多线束及传感器、振动、热量等车内极端环境对电子产品的使用寿命也带来全新考验。除此之外,消费者更加重视机动车驾驶与乘坐的舒适度及安全性。减振降噪、抗疲劳及护套设计、智能车灯等人性化设计正被越来越多的考虑。

自粘技术有效解决汽车新趋势带来的挑战

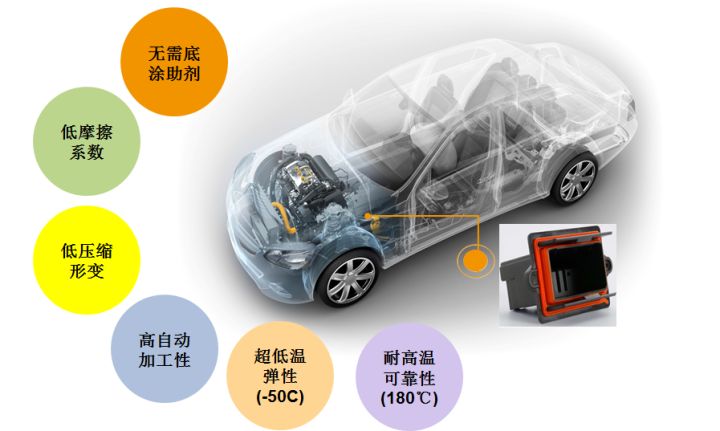

这些汽车发展趋势为汽车零部件的设计与生产带来了更高要求,自粘成为部品结合最有效的技术。耐高温需求的设计要求促使硅橡胶产品取代EPDM以及NBR。金属材料向铝镁合金或者PBT以及PA66改变,导致许多密封材料的设计粘结面临更大挑战。加工工艺从FIPG/CIPG向MIPG的转变,使液体硅胶lsr注射加工工艺更受青睐。此外,自粘技术可使有机硅与塑料、金属、玻璃粘结,具有无咬边、无溶剂、无需底涂等优势,适用各种设计,可以一步实现粘合及硫化,无需组装,实现高自动化。

ELASTOSIL® LR 3072/50兼具自粘性、渗油性及高回弹性

瓦克化学的自粘型液体硅橡胶ELASTOSIL® LR3072/50,能够在极短的时间内固化为具有高度回弹性的渗油型弹性体,尤其适用于软硬组合成型件的密封部件。

该产品的主要特点包括自润滑性,即通过表面形成硅油膜降低摩擦系数;自粘性,即无需任何底涂助剂便能实现与基材的直接粘结;低压缩形变,即通过提升回弹实现长期可靠的密封效果。典型应用包括单线密封件,以及带有用喷射法制成的径向密封件的插头外壳,供汽车电气及电子设备使用。

ELASTOSIL® LR3072/50作为新型渗油型自粘液体硅橡胶,硬度高于所在系列中的其他现有产品,为肖氏A 50。其固化样片在125摄氏度的条件下受压放置22小时后,压缩永久形变率仅为10%,用它制成的成型密封件在高温情况下也能够长时间保持使用功能。此外,ELASTOSIL® LR3072/50的固化成型产品能在温度低至零下40摄氏度时保持柔韧性。因此,对于发动机舱或汽车车身的密封应用,这种新的液体硅橡胶可谓理想选择。

此外,作为剪切变稀(触变性)、交联迅速的材料,这种新的液体有机硅适用于高度自动化的注射成型加工工艺。ELASTOSIL® LR3072/50的自粘型配方能够使产品自行附着于各种热塑性塑料,其中包括常作为硬质成分用于软硬组合成型件的聚酰胺(PA)或聚对苯二甲酸丁二醇酯(PBT)等。该有机硅不需要底涂助剂便可牢固地附着于很多金属表面,因此,如果使用恰当的模具技术及流道设计,可通过注射成型工艺直接实现液体硅橡胶与基材(热塑性塑料或金属)的完美结合,从而大幅提高生产效率并有效降低成本。

新一代ELASTOSIL® LR 3675自粘、低摩擦、无需渗油和二次硫化

渗油型的液体硅橡胶可用于任何不受出油影响的应用,例如对于发动机罩盖下的部件来说,粘附于油膜的油和灰尘通常不是什么大问题。但是,对于需要保持清洁的应用来说,采用渗油型产品生产的线束密封,之后还需要一个清洗的过程,清洗掉表面的油,这就意味着额外的工序。为此,瓦克在2019年K展期间推出了专为汽车工程而设计的新一代ELASTOSIL® LR 3675非渗油型自粘低摩擦液体硅橡胶。

ELASTOSIL® LR 3675采用了一种效果极佳的附着力促进体系,使其具有自粘性。产品不含小分子硅油,特殊的分子结构网络设计使其能够形成润滑表面。产品的动摩擦因数(按照EN ISO 8295的标准测量)比同等硬度的标准自粘有机硅产品低三分之二左右。ELASTOSIL® LR3675 在固化后具备有机硅的典型特性,适用于任何需要润滑有机硅表面,既可用于要求无硅油渗出的应用领域,例如汽车电气电子系统,也可用于传统的单线密封件和径向密封件的连接器外壳。ELASTOSIL® LR 3675 制得的密封件的插头易于连接,并且电缆可以轻松穿过模制单线密封件。同时,在装配或使用过程中,再也不存在硅油会污染其他物体的风险。

此外,ELASTOSIL® LR 3675还具有较低的压缩形变率,有助密封件保持持久功效。即使不需要二次硫化,其也具有优异的机械性能,可以提高部件制造商的生产效率。