来源:盈泰高精发布时间:2021-01-13

多物料射出成型(Multi-material Injection Molding)技术历经多年发展,被广泛使用在汽车产业、电子、医疗等领域,并带来非凡的经济效益,是具有发展潜力的一种技术。

为什么要使用多材料解决方案?由于市场对于塑料产品需求日益变化; 单材料、单色系、单功能的塑料产品, 已经无法满足消费者对产品的需求。例如生活用品牙刷、刮胡刀手把等,需要软性塑料增加防滑功能; 汽车配件中需一小部分透光材料,来满足车内气氛灯配置; 母婴用品中的奶嘴、保温瓶等,透过不同硬度的液态硅胶材料以达到符合卫生规定并且功能性产品。

多物料产业已经成为射出成型明日之星, 应用与需求正在突飞猛进。其中多物料射出成型工艺相较于传统工艺有以下优势:

①增强异种材料的贴合性、密封性,人体工程学和其他产品性能特征;

②提高制品值感和外观,增加个性化功能;

③永久性标签取代原来丝印制或喷涂制成;

④缩短产品生产及成型周期,降低了成本;

⑤省去传统射出成型后二次加工、装配的过程。

其中多物料射出成型工艺其中业界已广泛的定义为以下三种工艺。

多组分注射成型

透过单个模具中的相同或不同浇口位置同时或顺序注射两种不同的材料。在共注入过程中,两种材料同时注入同一工具中,而较软的材料则迁移到外层。材料兼容性对于此过程至关重要,必须仔细控制。

多次注射成型

涉及以指定的顺序将不同的材料注射到模具中,其中模腔的几何形状可能会在顺序之间改变。该过程通常需要专门的设备和工具。

包覆成型

包覆成型最常见于基材做二次包覆已达到,功能性或产品物性的功能,包覆成型的树脂必须足够热以熔化刚性基材的表面,或者必须活化该表面以实现化学键。当非弹性产品完全包覆成型时,此过程称为完全封装的嵌件成型。

针对业界多物料射出成型需求,百科推出立式射出成型方案和多射出单元成型方案(图01),并在环保再生再利用概念上,开发出模块化解决方案,以副射台中由立/卧式系列,配合微量/无尘室应用的全电动射台以及全电动转盘系列,透过各种组合(图02)解决双色、三色、四色、P+R和R+R等多物料成型方案。

图01 百科多物料决方案。

图02多物料解决方案。

百科副射台安装于射出成型机的顶端或侧端配合射出成型机的合模装置,借助百科独立控制系统(M.I.C) 和独立动力系统(M.P.S), 欧规标准接口完成与射出机性能对接,并且可以搭配市面上95%以上欧系、美系、日系、国内知名品牌等注塑机。

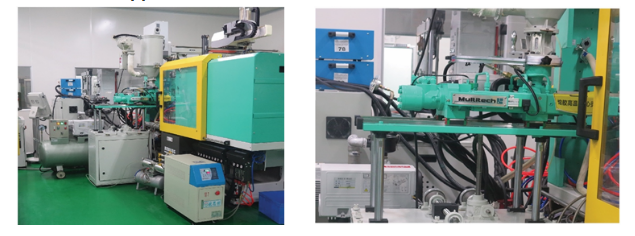

图03 机台应用实景

副射台提供射出量范围为由10g-500g满足大范围产品需求, 相较于传统P型,L型等多色成形机, 百科副射台多色成形方案, 降低约60%企业研发成本, 加快40%-50% 多色项目开发周期, 更增加企业的灵活应用, 可移动式射台设计, 使机台产能稼动率大大提升。

人工成本、组装工艺、产品多功能等时代性条件增加, 降低成本、降低研发经费和增加良率等,是每个企业主必须思考的问题。多物料射出产品配合百科简便操作的副射台, 降低传统射出成型厂的进入多物料成型的门坎, 百科以业界超过二十年经验,提供专业的服务与技术支持,让我们的伙伴可以抓住未来更多的机会。

图04 采用百科注塑机实现多物料注塑成型的产品,从左至右依次为名片夹(3物料注塑)、iPhone 手机壳(PC+lsr液态硅胶双物料注塑)以及车载连接器(PBT+LSR液态硅胶双物料注塑)