来源:盈泰高精发布时间:2022-06-23

一、多色/多物料注塑成型技术简介

也叫多色注塑成型工艺,是指两种或两种以上颜色的材料或不同材料通过具有一个或一个以上的流道的模具注塑成型。最早是以双色注塑为代表,我们日常接触的也是以双色产品居多,比如我们每天早晚都在用的牙刷,其手柄,就是采用了双色注塑成型,手柄部分比较常用的材质为PP(硬胶)+TPE(软胶),TPE是与PP包胶相融最好的材料,包覆软胶是为了提高握感。

图4-21多色产品

随著产品复杂度的提高,三色甚至四色的需求开始浮现。一般而言,三色机有两种类型,一种为两工位三色机(俗称假三色),另一种为三工位三色机(俗称真三色)。实际上,两者的区别不在于「真假」,而是根据产品结构设计(两副模具或三副模具)采用不同的转盘控制方式。

「两工位」顾名思义转盘旋转定位在两个位置,等同于双色机的180度转盘控制方式。换言之,两工位三色机的三组注塑单元中,有两组是同时注射在同一副模具,因此,产品中若有两组分的边界不相邻(可设计在同一副模具同时注塑),只需要两副模具来生产三组分产品,则适用两工位三色机。

「三工位」则不同,转盘旋转能定位在三个位置(120度)。换言之,三工位三色机的三组注塑单元中,分别注射在三副模具,因此,产品中若三组分的边界均相邻,则适用三工位三色机。同样的,四色机也可区分为「两工位」及「多工位」四色机。从技术的角度而言,多工位转盘控制精度明显高于两工位,因此在机台的制作成本上也相对较高。所以,要根据产品结构需求选择最具效益的方案。

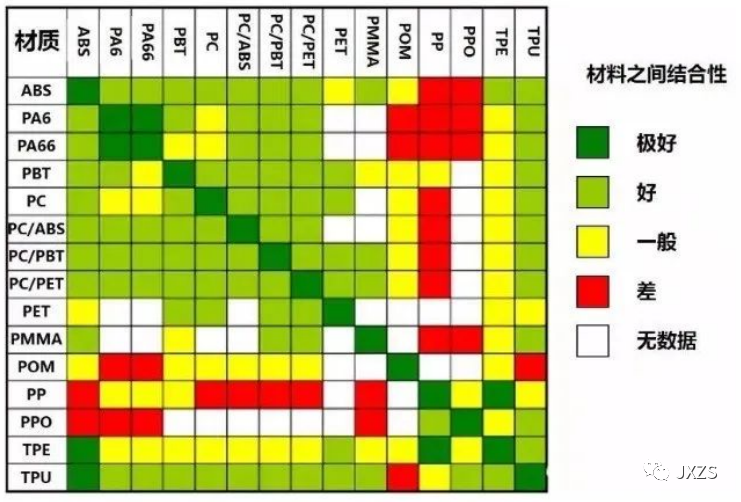

1、双色注塑材料之间的结合性,表4-3

2、双色模具的工作原理

双色模通常有两副模具,一半装在双色注塑机的定模固定板上,也就是有注塑浇口的一侧,另一半装在动模回转板上,即模具顶出的一侧。这两副模具的后模通常是完全一样的,而前模不一样。当第一种材料在第一模具注塑完毕后,注塑机定、动模打开,动模回转板带着两幅模具的后模部分旋转180°,此时第一模具后模的半成品不顶出,然后合模,进行第二种材料的注塑(这个过程中,第一种材料继续在第二模具注塑成半成品),保温冷却后,定、动模被打开,第一模具的动模后模的成品被顶出。这是一个成型周期的过程,每个成形周期内都会有一次半产品及一次成品产生。

3、多色/多物料注塑成型产品分类

(1)两种或两种以上的塑料共注成一件产品;如图4-13所示。

图4-13多种材料共注成一件产品

(2)两种或两种以上的颜色共注成一件产品;如图4-14所示。

图4-14多种颜色共注成一件产品

(3)一种塑料加上一种介质来进行注塑,例如气体辅助注塑、水辅助注塑等。

4、多色/多物料注塑加工优点

双色/多色注塑成型已经成为注塑技术发展的一个热点方向,其能带来的益处也毋庸赘言。双色/多色注塑成型的实现技术有多种,例如允许在同一组件中存在不同的硬度和韧性,由于软胶TPE可以具有颜色的多样性、透明的表面及其它令人感兴趣的特征,从而在美观设计上更加得心应手;免除安装过程、缩短成型周期减少加工成本,对最终用户而言还有附加价值(美观设计、质量、功能……)。

二、多色/多物料注塑产品的设计要点

多色注塑制品的结构和普通塑料制品的结构有着极大的不同,制品结构和形状的设计,首先需要从制品的使用目的和用途来进行考虑,要进行细致的注塑产品结构设计,充分考虑几种材料的兼容特点。

一般是要加大原料的接触面积来增强牢固性,可以在制品内部设计一些多的小型凹槽和凸槽进行镶嵌和缝合,达到增加材料的接触面积的目的,提高制品的使用强度和使用寿命,增强实用性。

1、多色物料接合方式

一般在多色/多物料注塑产品设计中,相邻组分的结合采用两种结合方式实现,通常同时使用下述的两种接合方法:

(1) 机械固定法

机械固定法不包括相邻物质间的物理粘接,一般具有连接点,利用注塑成型得到半成品上的倒陷或孔或两种材料相互之间利用结构上的相互连接。

(2) 结合法

多色/多物料注塑加工产品的接合通常是指相邻两种物质的物理接合,这种结合有时被认为是化学连接,其实热塑性塑料之间没有很明显的化学反应,结合是由分子之间的相互作用(范德华力van der waals forces)及分子缠结(在热能驱动下,大分子易发生机械缠结及分子间的相互缠结,大分子的相邻部分相互穿插形成机械连接)引起的。

2、封胶位设计

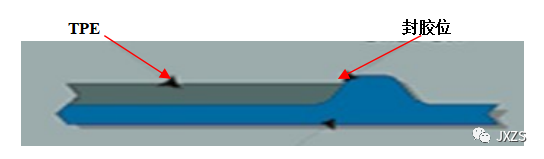

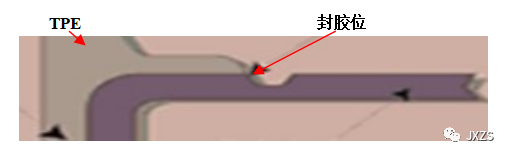

封胶位是指硬胶和软胶的结合位、分界线位;一般封胶位必须避免“羽毛状”的设计(即封胶位处的胶位不能逐步变薄),因为在过薄的边缘容易产生粘结不良和反边,如图4-17A所示;

理想的封胶位处的设计必须能够做一个明显的台阶和凹陷,以保证胶位的壁厚一致,如图4-17B、C所示;在一些产品中,在流程特别长时或该区域需经常使用磨损时,可以在软胶和硬胶之间设计一些机械的连接,使两种材料产品结构上相互穿透,保证产品的连接强度。

图4-17A TPE逐步变薄封胶位

4-17B TPE台阶封胶位

图4-17C TPE凹陷封胶位

3、合理选择壁厚和表面蚀纹

以TPE包胶为例,由于TPE材料的价格很贵,设计者必须在产品设计的过程考虑降低成本,使用较小TPE的壁厚,TPE优良的手感和触觉与TPE的壁厚、TPE的硬度有直接的关系;当TPE的厚度小于1.5mm时,软硬程度的感觉主要取决于TPE下方硬胶的硬度,来自于TPE功能性的缓冲和防震也将受TPE下方硬胶的硬度的影响。TPE厚度的降低,将严重影响TPE与硬胶的粘合强度,主要是因为过薄的TPE将使TPE在模具中过早冷却,导致粘合强度下降。

PE产品表面加上蚀纹后,能够给人以皮革的感觉,产生更好的手感,并且能掩盖许多表面的缺陷;有些蚀纹还能够调整TPE产品表面的硬度,使其比TPE材料做成光面时变软或变硬。如果设计者将TPE的表面抛光处理成镜面,在镜面上会出现许多料纹和色纹,或在使用的过程中发白导致表面的质量变差。

三、多色/多物料注塑加工的模具设计要点

1、 多色模具的前模的模腔形状是不同的,后模的模腔,则需要完全一样。

2、 必须保证模具的后模以中心旋转后,都要与前模吻合。设计时必须注意这一点。

3、模具设计前,必须对量产时使用的多色注塑机的参数数据,了解清楚。(最大/最小容模量或者容模厚度、顶杆孔距离等。)

4、三板模的水口最好能设计成可以自动脱模动作。特别要注意软胶水口的脱模动作是否可靠。

5、材料的选择,选料特别注意,材料的粘性、注射过程中的变形以及熔融的风险。

6、在设计第二次注塑的型腔时,为了避免型腔插(或擦)伤第一次已经成型好的产品胶位,可以设计一部分避空。但是必须慎重考虑每一处封胶位的强度,即:在注塑中,是否会有大的注塑压力下,使塑胶发生变形,导致第二次注塑可能会有批锋产生的可能。

7、注塑时,第一次注塑成型的产品尺寸可以略大,以使它在第二次成型时能与另一个型腔压得更紧,以达到封胶的作用。8、注意在第二次注塑时,塑胶的流动是否会冲动第一次已经成型好的产品,使其胶位变形?如果有这个可能,一定要想办法改善。

9、型腔和型芯的运水布置尽量充分,并且均衡、一样。

10、99%的情况是先注塑产品的硬胶部分,再注塑产品的软胶部分。因为软胶易变形。

11、为了使塑胶“粘”得更紧,要考虑材料之间的“粘性”以及模具表面的粗糙度。

12、一射、二射及多射过程中,对排气的预留与处置,需要提前思考。

文章转载自:“jinxingzhusu”微信公众号。