来源:盈泰高精发布时间:2021-12-01

医疗器械行业的小型化趋势正在优化全球医疗保健行业,可使治疗和病情监测更简单、侵入性更小、设备更便携。微型设备、柔性电路和生物识别传感器正在催生新的可穿戴便携设备,这些设备可以收集数据并将数据传输给医疗保健机构和患者,以实现医疗保健行业的变革。

这一发展趋势下,人们对有机硅和热塑性模塑产品小型化的需求增加,从而提高了过程验证、精密模具设计以及技艺精湛的模具操作员和工程师的重要性。

精度为王

设备的小型化,需要更小的组件,并且需要在设备、模具和流程方面达到高水平精度。普通的模塑工具和流程无法提供微型设备所需的质量和精度。因此,与深谙微模塑复杂性的供应商合作至关重要。微模塑是一种在模具精度和设备控制方面具有全新挑战的技术。

稳健的微模塑过程始于高质量的注塑模具。

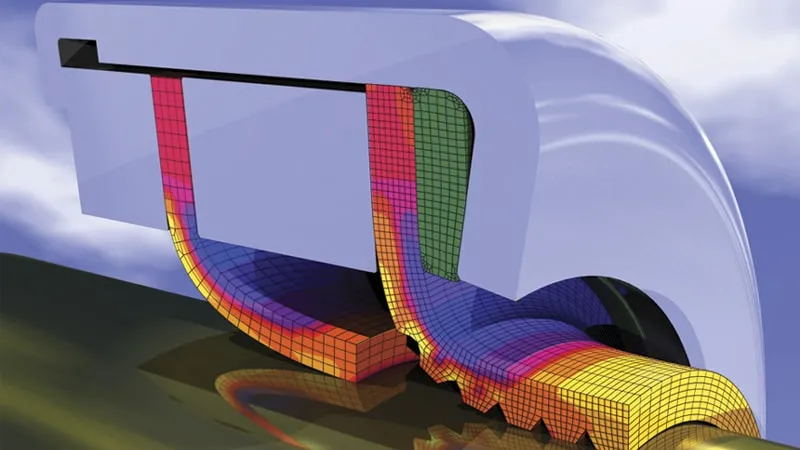

所有微模塑模具都需要高精度公差和关闭曲面,以精确控制材料注入模腔。为了达到这种质量水平,模具制造需要高精度的加工设备。与技艺精湛的模具制造商合作非常重要,因其深谙微模塑所面临的挑战并具备生产具有如此小而高精度特征的模具的经验。

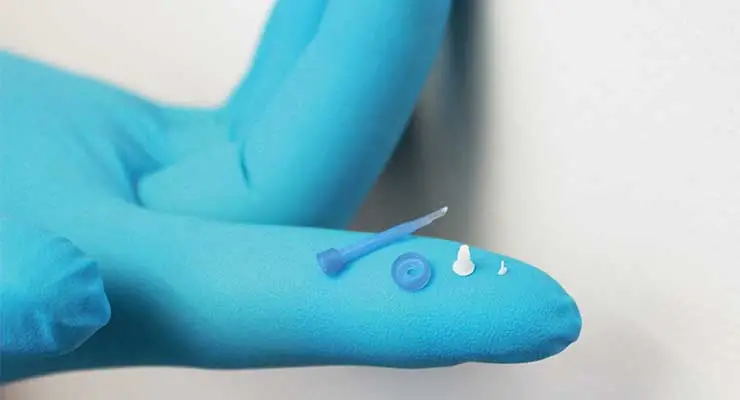

微模塑零件非常小,有些小到可以放在指尖上。

将小剂量材料注入模具型腔的设备也很关键。

此外,能够将小剂量材料注入模具型腔的设备也很关键。小于1.0g的材料剂量或注射尺寸是这些微型组件的常见情况。注射尺寸控制对于低粘度液态硅胶(lsr)至关重要,并且是微模塑设备的重要关注点。如果没有严格控制注射尺寸,5%到10%的微型零件型腔体积很容易从模具型腔“泄漏”。这会在零件周围产生多余的材料,称为毛边。

在较大的常规模塑件中,少量毛边尚可接受,或可在二次加工中去除。然而,当零件比针头还小时,毛边可能与零件本身一样大,无毛边生产非常关键。这就需要精密模具、更小的注射装置、对加热区进行更有效地控制以及更高精度的注射装置。

双组分液态硅胶是理想选择。

与实力强大的微模塑部件制造商合作开发更先进的功能,例如多组分注塑成型(通常也称为2K或二次注塑成型),双组分液态硅胶是理想选择。通过将液态硅胶与技术塑料同时注入,这种先进技术允许将零件组合成一个集成组件,从而消除装配故障和细菌滋生的死角。这需要复杂的模具和过程工程。

多组件包覆成型扩展了设计选项。

将液态硅胶或塑料包覆成型到另一个基材上(例如金属或电子元件)是一种更新的能力,仅限于最复杂的微型注塑成型机。这种复杂的技术可以减小零件的整体尺寸,并且无需在二次加工中组装多个小部件。多组件和包覆成型还扩展了设计选项,这是其他技术所无法实现的,为微型设备设计人员提供了他们可能从未有过的设计选项。

验证是关键

此外,稳健的过程验证和测量方法对于确保制造出满足规格要求的微型组件至关重要。由于过程控制的复杂性以及测量、处理和检查这些小特征的难度,微模塑组件的验证极具挑战性。例如,微成型零件非常小,静电确实会导致零件飞起来。在整个制造过程中都需要专门为微型零件设计的特殊处理和静电消除装置。

随着零件或零件特征及其相关公差变小,测量设备和方法的复杂性也随之增加。亟需开发专门的方法和设备以实现测量误差最小化并展示统计过程能力和控制。专业测试可确定测量过程的准确性,并有助于确保测量可由单个检测员重复以及多个检测员重复。

经验是成功之母

微模塑的精确性对一致性提出了要求,并且需要在模具、设备、过程和材料科学以及工程方面拥有雄厚的知识。需要专家了解微模塑中存在的挑战和变化,以便在挑战发生之前预测和减少挑战。

医疗保健和其他行业的设备制造商应考虑微模塑的关键要素——模具、设备、过程控制、材料知识、测量系统、过程和产品验证以及整体工程专业知识——并与经验丰富的模铸工合作,以确保设备提供所需的质量、一致性,并满足用户需求。