来源:盈泰高精发布时间:2017-11-21

液态硅胶模具是液态硅胶制品,液态硅胶包胶产品生产过程中必须的物料,下图所示为盈泰模房加工的一款液态硅胶模具。

下面小编简要从模温控制和冷流道浇筑系统两个方面介绍一下液态硅胶模具的特点。

液体硅胶模具加热设计要点:模具温度控制。

液态硅胶注塑模具在模温 120~150℃下发生固化反应,模温控制很关键。

1、模具表面温度要求稳定

表面温度过高,会产生制品烧焦、分型线开裂,产品变脆等现象。

表面温度过低,胶料固化速度慢,会出现制品无法脱模等质量问题;

2、模具的温度需加热均匀

模具加热不均匀,温差大,会使胶料流动不稳定,易出现窝气、注射不满等现象;

3、加热器的位置放置

加热器与分型线之间应保持足够的距离,防止模板弯翘变形,导致成品形成溢料毛边;

4、模温控制加热方式对比

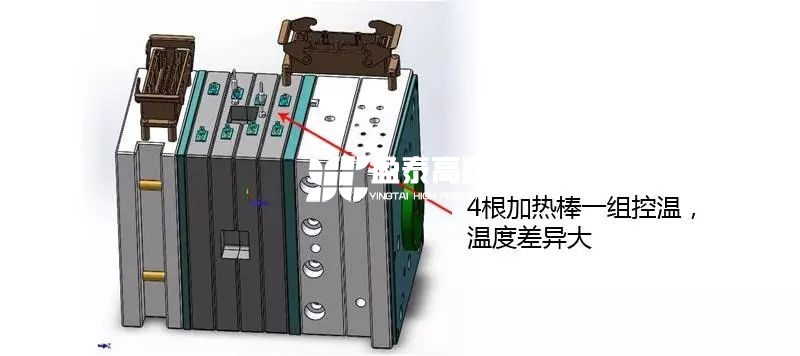

1)加热棒加热:

加热棒采用枪钻打孔的方式,加热棒与孔之间的间隙会导致传热不均,加热棒易损坏,且多组加热棒共用一组感温,加热棒损坏无法探测到,模温不均匀。谨慎选择。

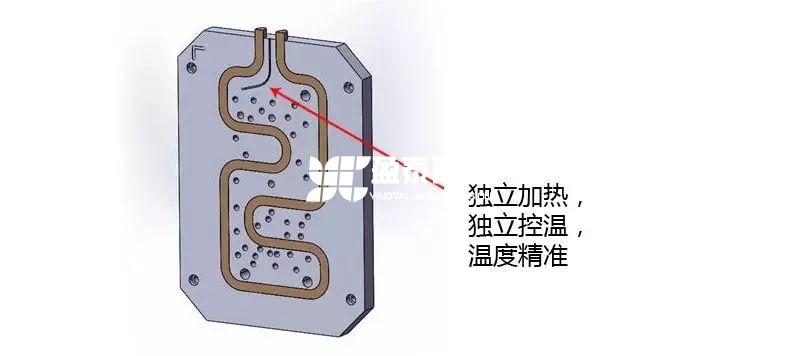

2)加热板加热:

在模具模仁底部设计加热板,紧贴模仁,加热板设计独立感温,闭环设计,确保温度可控,且加热板温度均匀。建议采用。

液体硅胶模具浇注设计要点:流道浇注系统设计。

冷流道成型是液态硅胶的重要加工特征之一

1、冷唧嘴内部需设计冷却系统

冷流道成型与热流道系统有很大区别,冷唧嘴内部需设计运水,且型腔与冷流道之间需设置有效的隔热层隔绝温度传递。

如果分流道太热,物料在注射前就开始固化,产品易出现开裂,不出胶等现象。

2、冷唧嘴需设计闭合系统,自动化生产,周期更短

冷唧嘴设计需采用针阀式闭合系统,胶口设计为0.5-0.8mm之间,阀针系统需设计高度可调的结构,方便通过针阀微调流量。

3、冷唧嘴需设计进胶量控制系统

注塑硅胶密封件类的微型产品,产品重量小于1克,需设计进胶量精密控制系统,确保流道内的胶量可控制,可调节。

微型产品,设计进胶量精密控制系统,确保流道内的胶量可控制,可调节。

深圳市盈泰高精密五金橡胶有限公司是一家有15年历史的硅胶制品OEM/ODM厂家。盈泰致力于液体硅胶制品新工艺(lsr)、新产品的研发生产,为客户提供专业的产品设计、模具制造、注塑成型等一站式液体硅胶类产品的完整服务。我司模房目前配备有6台CNC,6台火花机,2台铣床,1台磨床,可以对外提供高精密的冷流道无飞边lsr模具定制加工服务。如果您有液体硅橡胶模具加工需求,正在寻找液态硅胶模具厂家,可以和我们盈泰联系一下。