来源:盈泰高精发布时间:2020-07-15

液体硅橡胶注射成型机的选择标准与标准热塑性塑料注射成型机的选择标准非常相似,但有几个关键的区别。其中大部分与lsr的热固化热固性、其极低的粘度以及其在固化过程中的膨胀特性有关。尽本文中讨论的指导原则将帮助您合理地选择一台合适的LSR成型机器。

LSR成型机

选择合适的合模机构

让我们从机器的合模装置开始。两个最常见的合模系统是液压柱塞式和电动肘杆式。两者各有利弊。两者都有拉杆或无拉杆设计。

液压夹具的结构非常简单,运动部件很少,并且使用液压传感器进行闭环夹紧力控制,以在整个过程中保持夹紧力的连续性。此外,还可以在不中断过程的情况下更改锁模力设置。液压锁模系统为模具高度提供了更大的灵活性,因为整个开模行程可用于模具安装,并且模具高度设置更为简单。

为了利用先进的注射平行控制运行的加工方法来增强锁模力,液压机必须配备一个双液压泵。或者你可以使用一个带有电动伺服控制注射装置和液压操作锁模的混合机器系统。这些选项中的任何一个都将允许您在填充期间保持较低的锁模力,使LSR工具中使用的小模具通风口更有效,然后在保压和固化顺序期间增加锁模力,以防止飞边的产生。

肘杆式锁模系统为精密脱模或机器人联动操作提供了更精确的打开和关闭位置,并且能够通过非常精确的锁模位置实现平行于模具关闭顺序的注射。电气精密控制系统的控制精度会高于液压系统,因此将允许您将模具关闭到更为精确的位置,精度会高于0.001英寸,然后以精确的速度继续合模,这样可以去除难以排出的滞留空气,或者帮助使用非常低粘度的材料时使模具完全消除排气。由于加速和减速更快,电气系统也可以实现更快的周期时间。

液压柱塞式和电动肘杆式之间的一个关键功能差异是如何监控锁模力。液压机通过传感器监测液压力,而电机必须测量拉杆或拨动杆上的应力。由于这个原因,许多机器制造商不提供闭环锁模力控制的电动肘杆机。

电动肘杆式锁模系统

确定锁模机构的尺寸

锁模方式确定之后,要确定的是模板尺寸是否满足模具的空间要求。其次,如果有拉杆系统,需要确定拉杆之间的距离,在无拉杆锁模系统中,必须注意框架的尺寸。如果要将零件从模具中刷出或弹出,并允许其落入机器下方的槽中,则本规范尤其重要。无拉杆系统为辅助设备提供更大的灵活性,例如芯拉或机器人进入成型区域的运动。

在指定锁模装置的尺寸时,最重要的是要记住锁模力必须能够克服硫化(固化)过程中硅胶的膨胀力。LSR在计算锁模力时,其锁模力因子的标准规则是允许2到3吨/平方英寸的投影面积。锁模尺寸规范需要考虑的附加部分,如零件横截面和模具结构。因为LSR材料在固化过程中会膨胀,所以对于横截面非常厚的成型零件,需要考虑更高的锁模力才能抑制飞边的发生。对于横截面很薄(0.005到0.010英寸)的零件,例如横膈膜,情况正好相反。尽管这么薄的部件可能具有非常大的表面积,但是如此薄的硅胶的膨胀是非常有限的。通过降低模具温度和延长固化时间,也可以在一定程度上控制硅胶的膨胀率。

在确定所需锁模力时,还必须考虑模具结构。锁模力必须足够高,以保证模腔内部应力的均匀分布。当模具为多型腔模具时,这一点尤为重要。多模腔模具的零件的总投影面积可能非常小,因此必须考虑型腔镶块的尺寸。此外,使用预加载型腔或弹簧垫圈也可能会影响所需的锁模力。基于这些原因,LSR成型的机器尺寸通常是基于模板尺寸要求而不是锁模力要求,这使得无拉杆的锁模机构设计成为一个很好的选择。

注射单元

选择正确的注射单元涉及到许多因素,如注射压力限制、注射能力和性能要求。LSR成型有时比标准热塑性加工在注射单元尺寸上提供更大的灵活性,但仍有许多细节需要考虑。

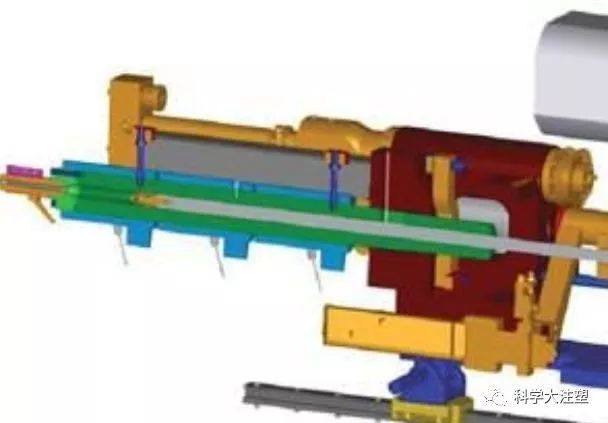

LSR成型机注射单元

LSR成型机和标准热塑性塑料机之间的大多数不同细节都与螺杆和炮筒组件有关。由于LSR是一种热固性塑料,加热时会固化,所以注射单元带有一个水冷筒,其作用为在计量和注射过程中保持材料的温度一致,并在成型前减缓材料的反应。该螺杆是一种零压缩进料螺杆,配有板式弹簧加载止回系统。止回阀总成用于低粘度LSR材料的正关闭,弹簧确保静态时阀门处于关闭位置。这意味着不需要螺杆的向前移动来固定止回阀总成,这是热塑性成型中使用的标准止回环。

LSR机器螺杆和炮筒结构

炮筒末端必须配备关闭喷嘴。基于材料更快的反应时间,关闭喷嘴的气动操作优于液压操作。关闭喷嘴有多种类型和结构,在选择时了解清楚应用要求非常重要。对于冷流道模具,潜水喷嘴常常用来避免空气进入流道系统。潜水喷嘴常配备有一个15毫米或25毫米的喷嘴和一个周界密封。该喷嘴穿过浇口套,可以稍微缩回,以减轻冷流道系统的压力。使用开放式喷嘴系统时,少量减压有助于避免材料在喷嘴中的泄漏。当与冷流道系统一起使用时,该喷嘴可以使用水冷却,但这也不是必需的。对于热流道模具,通常会使用0.5英寸半径的喷嘴。在这种情况下,系统需要水冷却,以避免材料在喷嘴中固化。此喷嘴通常会在注射和保压后使用浇口折断选项缩回。

虽然大多数LSR注射机都会使用往复式螺杆来帮助混合双组分树脂,但也可以为特殊应用提供非标准注射装置。例如,有些场合会用到柱塞注射装置,用于无法承受螺杆所施加剪切力的高反应性LSR材料。它也可以用于高研磨填料。

在为LSR指定注射单元时,通常会忽略压力因素,因为注射材料和移动LSR流动前沿所需的压力非常低。但在指定一台运行多腔、开放式浇口、冷流道系统的机器时,必须考虑注射压力限制。(热固性LSR模塑中的冷流道类似于热塑性模塑中的热流道,两者都使流道中的材料保持“活性”,这一点尤其重要,因为LSR是一种高价值材料。)在这种类型的系统中,所有的浇口必须同时打开,以保持填充平衡。在开放式喷嘴系统中,通过在每个周期中固化浇口中的少量材料并将其注入下一个零件(如热塑性成型中的“冷料井”)来实现浇口关闭。为了达到所需的平衡,必须在注射顺序的早期产生峰值注塑压力,以确保所有喷嘴同时打开。

在针阀式冷流道系统中,阀门的开启是机械驱动的,因此快速产生压力的能力并不重要。注射顺序以理想速度为基础,以最有效的方式保持流动和填充空腔。

确定注射装置的尺寸

注射能力是在LSR注塑机中最具灵活性的地方。由于LSR螺杆注射单元使用的是零压缩螺杆,因此没有进料、熔料或压缩区之分。此外,在确定螺杆直径或注射能力时,LSR注射不考虑滞留时间。主要是因为炮筒里的材料都是较冷的和未固化的。在选择LSR的正确螺杆直径时,主要考虑的是炮筒的使用率。一般认为针对热塑性材料的理想的注射量应为总炮筒容量的30%到60%。这一点针对LSR注射依然适用,但是也有不一样的地方。

液压注射单元是标准的且经过验证的系统,在加速和减速方面都具有很好的重复性和速度控制。此外,随着控制器采样时间和液压硬件的进步,这些系统变得更加精确。标准液压系统的性能可以通过在注射单元附近添加一个专用伺服阀来提高;这将会减少伺服阀的反应时间和液压油的压缩。根据机器和控制器的能力,使用液压系统的最小行程可以小于0.500英寸,并且仍然保持良好的控制,这可能是低至5%至10%的总炮筒熔料。

与液压版本相比,电动注射单元提供了更高的精度、速度和位置控制,以及更高的周期与周期之间的重复性。液压注射系统通过液压传感器测量压力,并通过计算将其转换为塑料上的实际压力,而电动注射系统一般会通过位于螺杆支架上的力传感器测量直接注射和保压压力。这意味着所有的压力读数都是绝对的而不是计算出来的。电机的最大注射速率可能不会超过标准液压机的最大注射速率,但是电动单元的动态加速和减速将优于液压系统。与标准液压系统相比,电动注射单元的启动和参数更改所需的时间更短,因为没有液压油需要预热。

诚然,电动注射单元会比液压系统更精确,但也会带来20%至30%的设备成本投资增加。此外,由于炮筒、流道和模腔中的LSR具有可压缩性,在高空化冷流道模具中成型较大零件和较小零件时,实际上并不能提高精度。此外,在您选择电动与液压机器操作时,由于周期时间较长,这意味着液压泵将在更长的空闲时间内运行,因此,与热塑性塑料相比,LSR注塑可以提供更大的潜在成本节约。

所有涉及LSR注射成型的讨论最终都涉及到微成型的话题。由于测量LSR材料所需的扭矩较低,且所需的注射压力较低,因此可以使用直径小于12 mm的螺杆注射单元装置。这种小直径的螺杆,再加上全电动注塑机的精度,可以使填充量体积尺寸小到0.005立方英寸。

但在微成型中,注塑机只是其中的一个因素。配料设备(所有LSR成型所需的单独单元)也必须适当地尺寸以保持小注射量的计量和混合的一致性。微成型也将突出注射模具的缺陷,因此高质量的模具将与成型机和供料设备一样重要。

LSR的其他特殊要求

其他保证LSR注射生产的重要因素包括:模具的温度控制,冷却水的流量控制,真空泵和真空监测软件、脱模装置等等。

由于LSR生产要求模具温度的一致性,以保持整个全自动加工流程,所以机器应具有温度的自调整功能,以优化加热程序,以满足特定的模具要求。模具加热区的数量应由模具制造商根据模具尺寸和质量确定,以保持温度一致。根据经验,50吨以上的LSR机器所需的最小区域数为8个区域。对于较小的机器,四个加热区域就足够了。

冷流道系统的水冷是非常重要的。冷却水的温度和流量必须一致,否则材料的固化也会不一致。在开放式冷流道系统中,不一致的水流或温度可能导致喷嘴泄漏或固化过度。添加滤水系统也是很好的选择,这样可以确保冷却水的清洁度。

模具真空系统应配备专用的真空源、真空阀和软件,以便在注射前监测真空度。由于LSR材料的低粘度特性,模具的排气能力非常有限,即使排气口小于0.0005英寸,一些材料也会产生飞边。这就增加了在注射前尽可能多地排出空气的重要性。真空监测软件对于确保在全自动过程中达到适当的真空度非常重要。

由于硅橡胶材料的柔韧性,在热塑性成型中有许多脱模选项。正因为如此,许多模具制造商开发了简单的脱模装置,这些装置直接集成到模具中,从简单的敲出板或刷子系统到更复杂的夹持系统。该机器应能与该设备接口,并将其编程为成型流程中的一部分。

LSR成型的最后一部分是供料系统。与注塑机一样,配料设备也有很多选择,从小型可重复使用塑料筒进料的系统到55加仑桶进料的系统。泵的操作范围从电动伺服控制到液压和气动操作。与该行业的一家供料系统供应商讨论您的具体应用。

LSR供料系统(55加仑)