来源:盈泰高精发布时间:2022-07-26

这几天在学习硅橡胶制品成型工艺,分享一些入门知识给大家。

随着硅橡胶工业的发展,硅橡胶制品成型技术也经历了不同发展阶段:模压阶段、转注阶段、注射阶段。

不同阶段的发展核心:提高硅橡胶的流动性,缩短硫化时间,提高硫化质量。

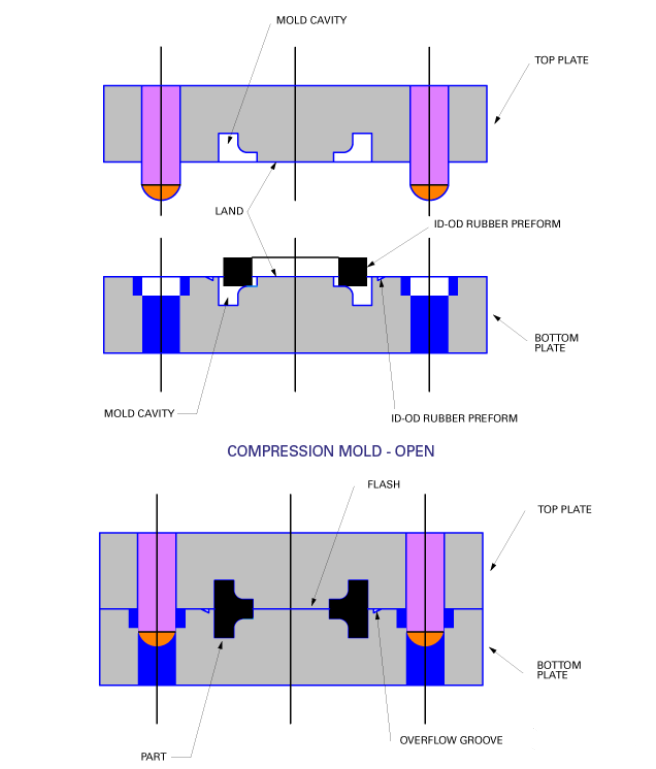

一、模压工艺

首先介绍的是模压工艺:多余的材料放置在空腔内,以确保空腔填充。施加温度和压力,化合物流动,填充空腔以及部分溢出到溢流槽。

模压工艺因其模具简单、性价比高等优点,是目前最常见的硅橡胶制品制造工艺。

但由于工艺的本身特性,模压工艺也存在一定弊端。例如,模压硫化成型的时候是靠摆放胶料在模具的型腔上,如果胶料摆放位置不当,则易出现缺料;模压设备压力较小,对于大尺寸/复杂零件,则成型困难,同时产品的飞边也会相对较厚。

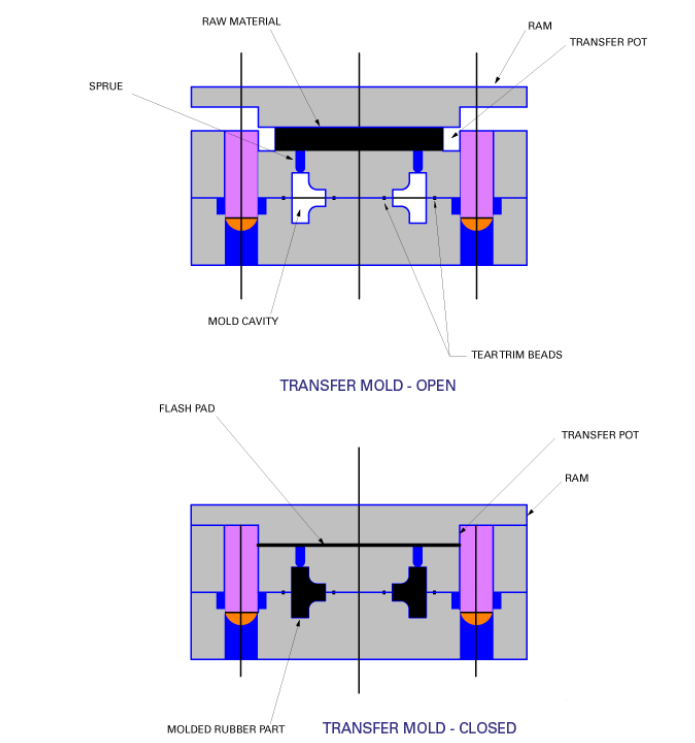

二、转注工艺

为了应对某些特殊的场合,转注工艺被开发出来。

与模压工艺相比,转注工艺的一些优势包括:

高型腔数 (不需要辅助工具,无熟胶问题)

更严格的尺寸公差

中高精度部件的经济型工艺

能够生产包覆成型部件(模压无法完成)

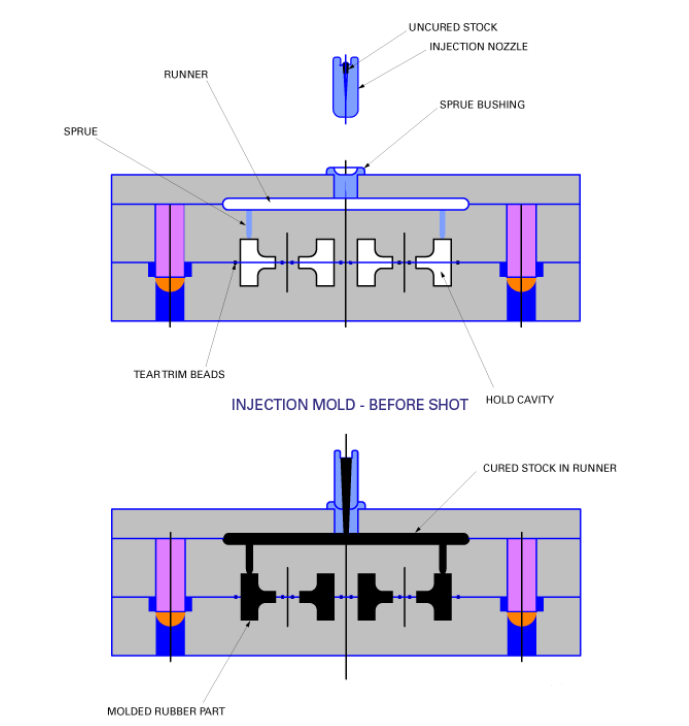

三、注射阶段

最后介绍的是注射成型工艺。就硅橡胶本身的特性来说,注射成型以其独有的优势已经成为精度要求较高的硅橡胶制品成型的优选方式。

注射工艺就是通过塑化缸的加温和塑化螺杆的搅拌、剪切,将胶料温度升高到其流动性最好的状态,再通过较高的注射压力,将此状态的胶料注射到锁模(抽真空)的模腔中,进行加压和加温,使硅橡胶进行硫化。

在整个过程中,时间、压力和温度三要素决定了生产的效率和质量。

首先,注射成型能够提高制品质量。通过先锁模后注射并进行保压,可以持续稳定的传递制品成型所需要的压力,使制品能够在可控的压力、温度和时间下进行硫化。注射成型能够提高制品的致密性和功能性(尤其是减震制品的功能性)。

其次,注射成型可大幅提高生产效率。通过注射单元的塑化功能,大幅度提高胶料的流动性,使其以比较高的温度充满模腔并立刻开始硫化。通过合理的参数设置,注射工艺可比模压工艺缩短50%以上的硫化时间。

备注:硫化又称交联、熟化。在硅橡胶中加入硫化剂和促进剂等交联助剂,在一定的温度、压力条件下,使线型大分子转变为三维网状结构的过程。