来源:盈泰高精发布时间:2022-10-27

lsr 的历史

在过去的一个世纪裡,弹性体的材料革新,产出了一系列适用于广泛应用和操作环境的材料。其中一种材料,LSR,它具有很低的压缩永久变形量,稳定性好,能够抵抗极端的冷热温度,非常适合生产高品质零件。由于材料是属于热固性高分子材料,LSR 射出成型需要特殊处理,例如A、B 两剂需要混合的非常均匀,同时在将材料推入加热腔固化之前,需将材料保持在低温。从化学角度,LSR 是一类热固性弹性体,其主链由硅原子和氧原子以及甲基或乙烯基侧基组成。硅橡胶约占硅橡胶家族的30%,是该家族中最大的一类。硅橡胶能在很大的温度范围内保持其机械效能,硅橡胶中甲基的存在使这些材料具有极强的疏水性,使其适合于电力表面绝缘。

LSR 的典型应用是要求高精度的产品,如密封件、密封膜、光学透镜、需要光滑表面的婴儿产品、LSR 多材料射出制程的部件上。因为选用LSR 材料的关係,使得产品设计师和模具工程师必须要有完全不同于热塑性材料的设计原则。因为热固性材料与一般的热塑性材料有著根本不同的特性。在室温下,热固性材料开始是流体,当加热材料使材料发生固化的化学反应,材料才能固化。

Moldex3D 模拟分析平台

众所皆知,LSR 是一种非常敏感和複杂的材料,在射出过程中有许多问题需要关注。Moldex3D 是为了提高工艺能力,在制造试生产前预测可能的缺陷,并识别缺陷的原因,在较短的时间内以较低的成本获得高品质的零件,大大提高了行业的竞争力。

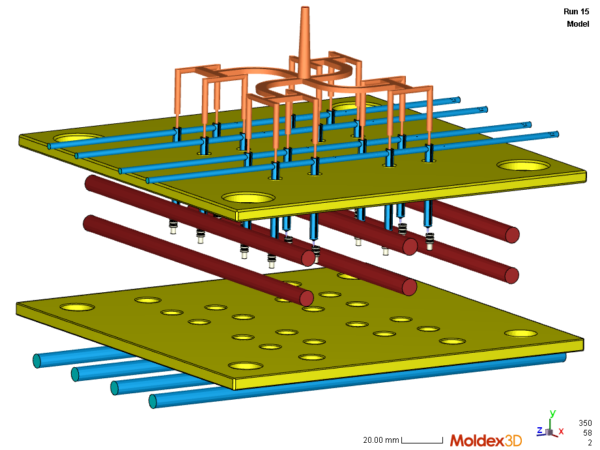

图1:LSR 射出模型

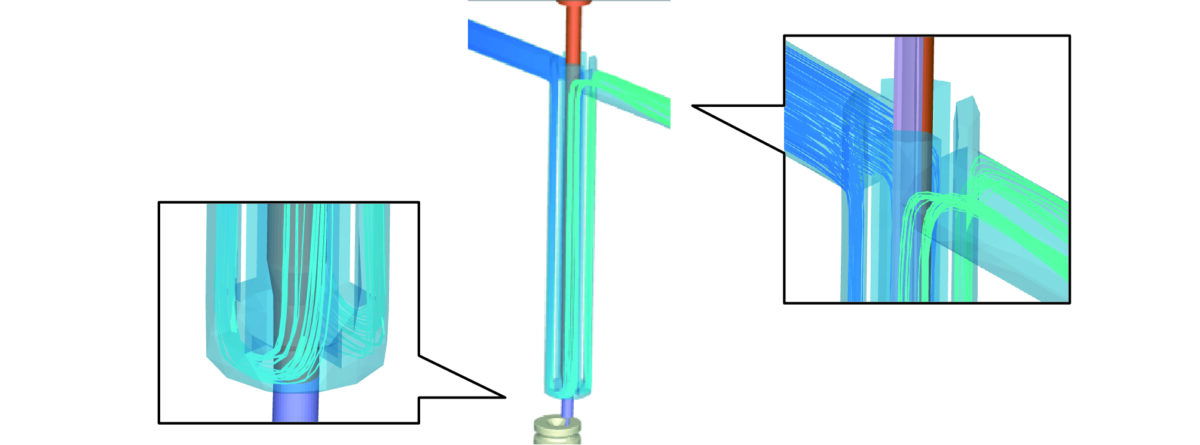

图2:冷却水路

LSR 射出成型的成功关键,除了供料机、射出机、模具制造的精密度外,主要是在于冷模板系统必须维持在低温,确保材料不反应,才能保証每穴出浇量的流动平衡。另外,在热模板区域,为了确保LSR 材料的固化品质及生产週期时间控制,必须维持在高温。因此模具设计时需考虑各个模板的加热系统及冷却系统之热平衡。如图1 中的LSR 射出模型,就是一般lsr模具的设计样版。Moldex3D 在模拟LSR 上的主要优点之一是,它可以在设计实际系统时为用户提供实用的反馈。这使设计人员可以在实际构建系统之前确定设计的正确性和效率。

精确控制生产一致性

冷模板用于防止材料在到达热模腔之前固化。从冷却水路(图2)可以看出,LSR 在冷模板段流道区域将保持低温。此外,冷模板也减少了週期的时间,因为没有从固化零件上移除附著之浇口和流道的需要,因此省去一般需要手动执行的步骤。对于大批量生产运行,冷模板提供的减少材料浪费和较短的週期时间等优势可以让使用者更快回收初始的投资成本。

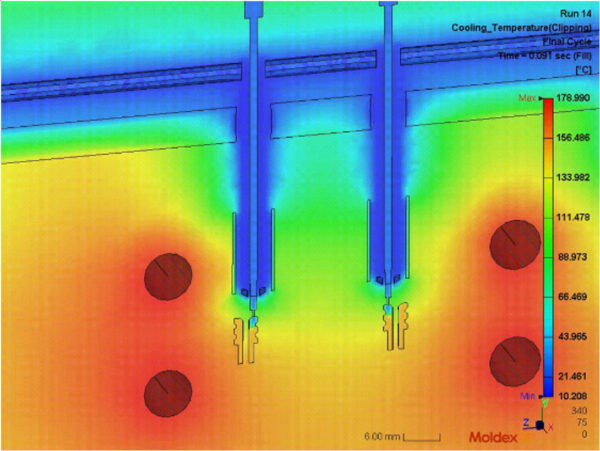

图3:LSR 模具温度分布

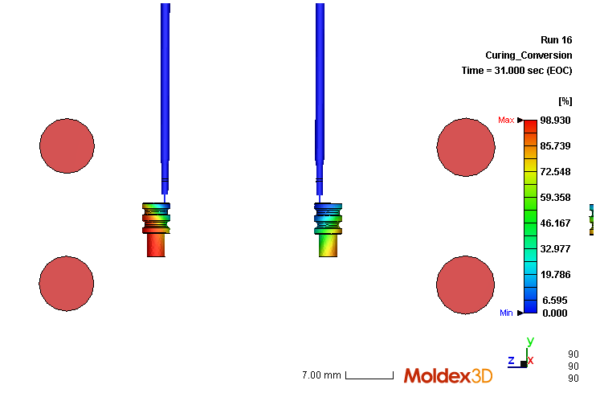

图4:加热棒影响产品固化品质

如图3 所示,Moldex3D 利用剖面功能可以清楚地呈现加热棒与产品之间的温度分佈结果,LSR 进入高温模具内几秒钟后就会开始固化过程,流道周围的冷却系统可用来使LSR 维持在低温,以避免LSR 进入模穴前提早固化。用户还可以使用Moldex3D 来识别循环过程中的模具温度或模具加热平衡阶段的温度分佈。

当加热棒和零件设计不当时,还可以在设计阶段预测成型品质(如图4)。另外,Moldex3D 还可以帮助设计师评估LSR 的填充效能和工艺条件。流动波前是熔胶前沿的边界在充填阶段不同时间段内移动到该位置之结果。且可以观察填充过程中的潜在问题,例如短射、缝合线、包封等,并对每个模穴的填充趋势进行评估。

结语

通常在生产过程中会检测到LSR 产品的成型问题,如果发生问题,则必须要停止自动化生产,等排除问题后再重新启动自动化生产,这个排除问题的过程之成本可能非常昂贵,而且需要很长时间。Moldex3D 便是为了帮助模具制造商优化模具设计师和用户,并在成型前识别潜在的问题,包括:验证冷却液通道设计、确定合适的週期时间和材料的固化速率、评估阀针关闭时如何加热、确定真空能力,以及管理和控制模具部件内部的温度。

文章来源:https://www.smartmolding.com/20-10a07/