来源:盈泰高精发布时间:2022-09-14

在原材料和能源价格居高不下的情况下,以具有竞争力的低成本方式实现可靠的高精密生产,这比以往任何时候都显得更加重要。在于德国纽伦堡举行的2022 DKT IRC展会中,ENGEL将展示专为密封件的生产而设计的工艺上有保障的flexseal系列注射机,以及用于生产极小型精密部件的无拉杆全电动e-motion TL注射机。此外,一台e-victory 注射机将现场生产隔膜,以此展示无拉杆技术在提高整体效率、降低单位成本方面所具有的潜力。

能源效率和加工稳定性

在4天的展会中,ENGEL 将在一台搭载一副102腔模具的伺服液压flexseal 500/300 T 注射机上,采用固态硅胶(HTV)生产O形环。flexseal系列注射机可以通过智能调节来满足O形环和扁平密封件制造商的特殊要求。flexseal机器适用于加工所有流行的橡胶配混料和硅树脂,卧式机器设计连同一个螺杆注射单元令其具有极高的精度,这对于密封件的生产而言至关重要,因为生产密封件的注射量通常很小。

图 flexseal系列注射机可以针对O形环和扁平密封件制造商的特殊要求而进行调整(图片来自ENGEL)

ENGEL roto上料机将连续不断地喂送固态硅胶,以避免夹杂物并确保压力恒定。旋转的料筒与反向旋转的螺杆可确保极高的加工稳定性,而Roto上料机则是ENGEL专为加工固态硅胶和BMC材料而专门开发的。

ENGEL的伺服液压ecodrive为flexseal 机器系列实现高能效提供了关键动力,这是flexseal 机器的标准配置。凭借ecodrive,只有当机器运转时电机才会启动,而在较长的弹性体加热期间,该驱动器是静止的,不消耗任何能量。

微型部件的精密制造

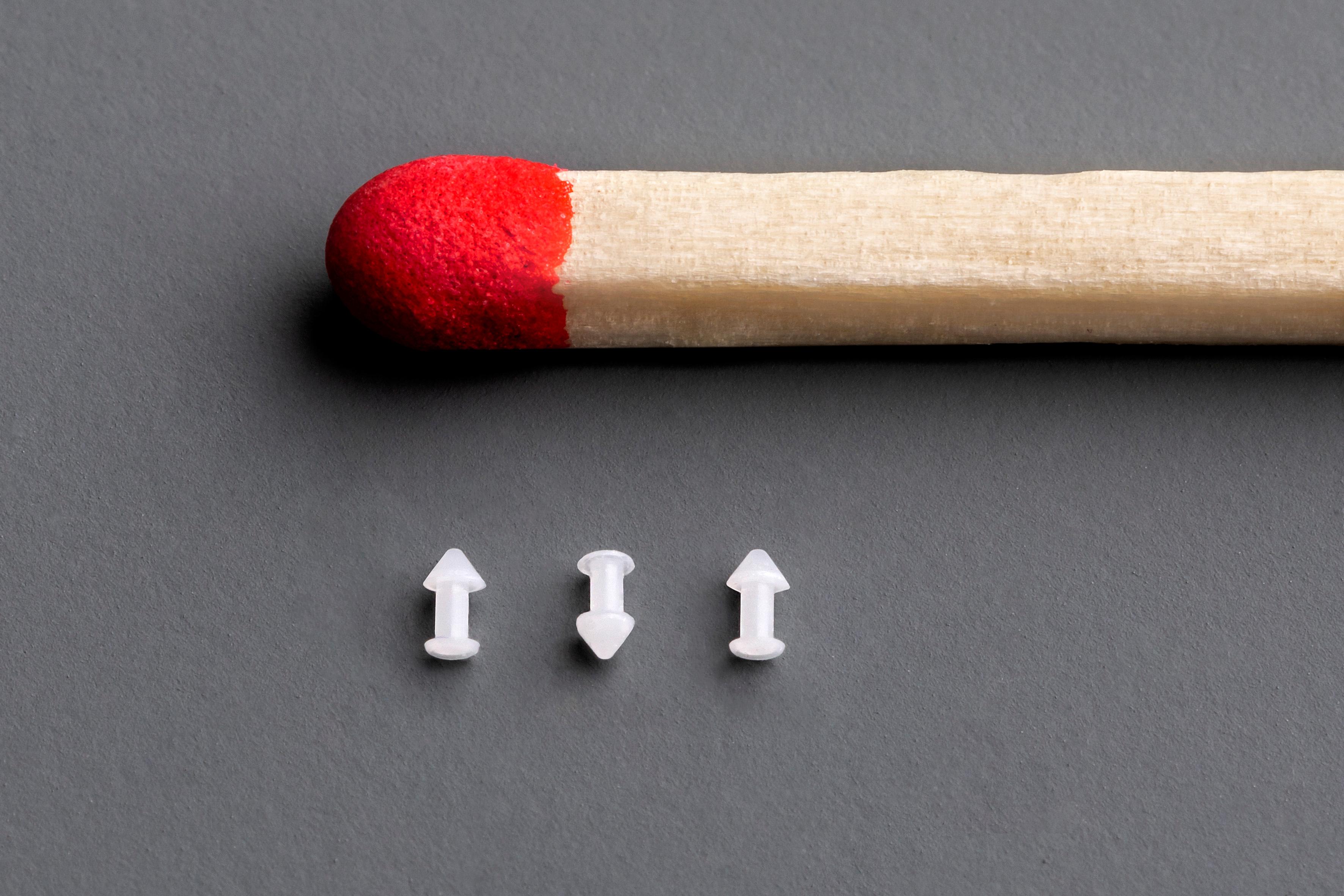

一台无拉杆的全电动ENGEL e-motion 50/30 TL 注射机将搭载一副32腔的阀式浇口冷流道模具生产眼科专用的超小型精密部件,每个部件仅重0.0013g,这种细小部件长1.7mm,直径0.9mm。

图 该液态硅胶部件长1.7mm、直径0.9mm,仅重0.0013g(图片来自ENGEL)

由奥地利ACH Solution公司提供的一台精密的液态硅胶塑化泵和一个用于质量控制的摄像系统,连同一台ENGEL viper 12 线性机械手,都将为该微型部件的自动化精密生产提供支持。

然而,要生产出这些微小部件,还必须使用新的液态硅胶微量注射单元。该注射单元由ENGEL与ACH Solution公司合作开发。凭借该创新的注射单元,从现在起,ENGEL注射机将能够以低于 0.1g的注射量生产出液态硅胶的精密部件。

除非常精确外,ENGEL在开发该液态硅胶微量注射单元时,还重点考虑了灵活性和成本效益。利用一个快速连接系统,该注射单元能在30min内专换成传统的螺杆注射装置,从而最大程度地增加了注射机的正常生产运行时间。

该新的微量注射单元将使面向医疗技术或消费电子行业提供产品的加工商们受益匪浅,比如,可以利用该技术生产智能手机用的非常小的精密电子元件和高质量的光学元件。

此外,受电气化和自动驾驶的驱动,汽车行业也对这项技术有所需求。因此,ENGEL 还将利用该新的微量注射单元来实施多组分工艺,比如,以极小的注射量直接将密封件注射到基体上。

降低单位成本是必不可少的竞争优势,而单位面积的生产率就是其中的一个关键性能指标。由于可以充分利用无拉杆e-motion TL注射机上的模具安装模板,直至利用到其边缘,因此可以将大而笨重的多型腔模具安装到相对较小的注射机上,这样就能够降低设备的投资成本和运行成本,同时还能减少机器的占地面积,从而进一步提高单位面积的生产率。

图 集成了一台紧凑型viper机械手的全电动、无拉杆e-motion TL注射机具有极小的占地面积(图片来自ENGEL)

整体效率令人印象深刻的无拉杆注射成型

值得一提的是,直到今天,无拉杆技术依然是ENGEL的一个独特卖点,这项技术也使其他的液态硅胶应用受益匪浅。作为 ENGEL将在DKT IRC 展会中展出的第三台机器,一台无拉杆的ENGEL e-victory 265/80注射机将搭载一副16腔模具生产液态硅胶 的隔膜,总注射量18.4g。项目合作伙伴、奥地利Elmet公司将为此提供模具和 液态硅胶塑化技术。

图 ENGEL的无拉杆技术令液态硅胶隔膜的生产受益匪浅(图片来自ENGEL)

无拉杆技术不仅减小了机器的占地面积,还降低了这项应用所需的能耗。此外,这项技术还简化了自动化操作,因为机械手可以直接从侧面进入型腔而无需绕过障碍物运行,这确保了机械手在模具区域内的安全操作。在DKT IRC展会中,一台ENGEL viper 6 线性机械手将被用于隔膜的生产之中。

ENGEL将高精度融入到了无拉杆机器的设计之中。专利的力分配器使得模具安装模板的移动能够精确跟随模具,与此同时,锁模力形成,并确保锁模力均匀地分布在模板表面,这意味着外腔和内腔都以完全相同的力闭合,从而减少了模具磨损,提高了产品质量。毕竟,无毛刺、无废料、无返工且完全自动化的液态硅胶加工,是生产具有竞争力的高科技液态硅胶产品的最重要的前提。