来源:盈泰高精发布时间:2022-03-28

硅胶的应用与型态

硅胶发现于1640 年,而在1940 年代才开始由道康宁(Dow Corning)、奇异(General Electric) 及信越(Shin-Etsu) 等厂商进行工业化与量产。时至今日,从厨房用品、婴儿用品、个人用品、运动用品、家电、汽车、电子、建筑、医疗、光学等领域,都可以看到使用上硅胶的产品,甚至有些只能使用硅胶来达成其使用功能需求,足以了解硅胶经过了半世纪的发展与应用,已经深入人类生活,而能达成如此的成果,主要是硅胶具有宽广的使用温度范围、具柔软度、透明与及优异的耐化与耐候等特性具有很大的关系。

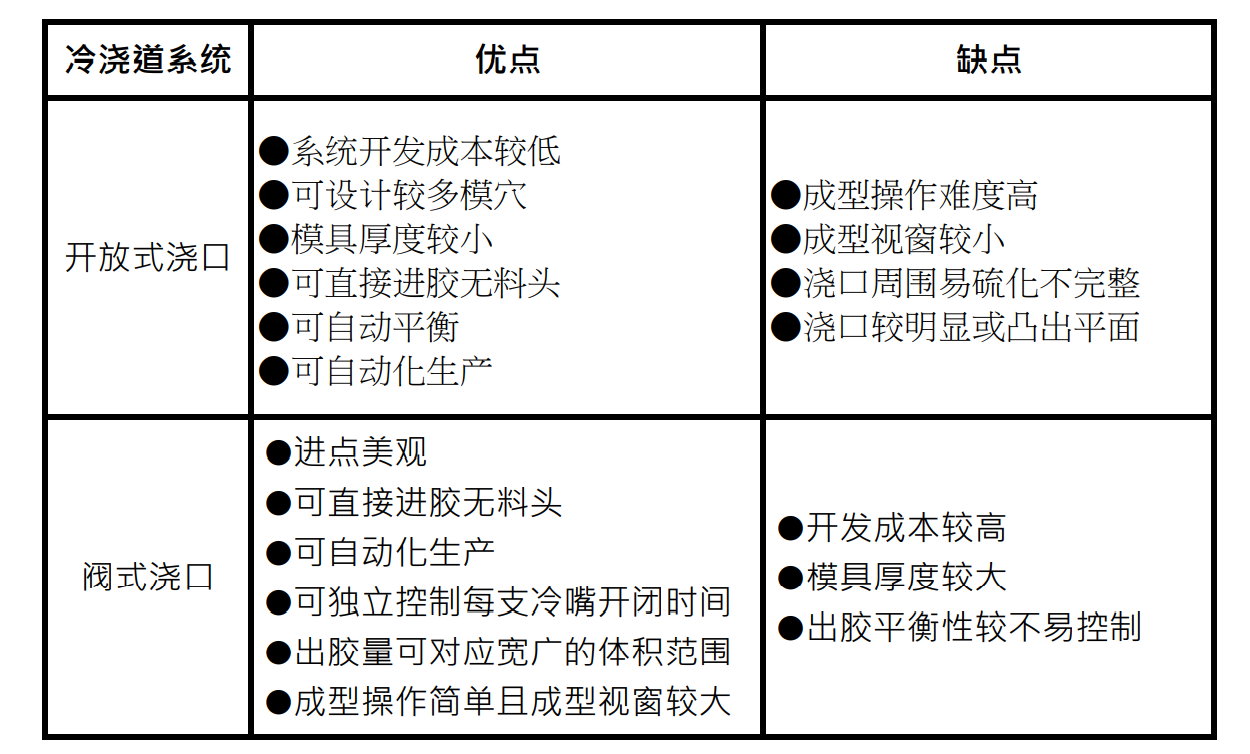

表1: 开放式与阀式冷浇道系统优缺点

而硅胶若单纯以其成型前之型态来区分,有固态硅胶(HTV) 与及液态硅胶(lsr) 两种,固态硅胶大部分用在工业用品、汽车、生活用品等产品,而液态硅胶的应用则如前述的说明,可应用于各种产业而具有非常宽广的使用范围。而这也跟液态硅胶呈现流体状态并具有高流动性有很大的关系,因为是流体所以非常容易塑型,进而可以采用射出成型的方式,进行高效率的成型与制造,而这样的方式造就出液态硅橡胶非常宽广的应用范围,加速了近几年液态硅胶的应用,不仅影响固态硅胶的使用,也有慢慢取代TPE 的使用之趋势,而Grand view research 的研究报告则更指出全球液态硅胶的市场需求具有年复合成长率约7.9%,并在2025 年时将达到32.9 亿美金的规模,显示液态硅胶的需求与市场这几年将继续大幅成长。

影响液态硅胶成型质量与效率的因素

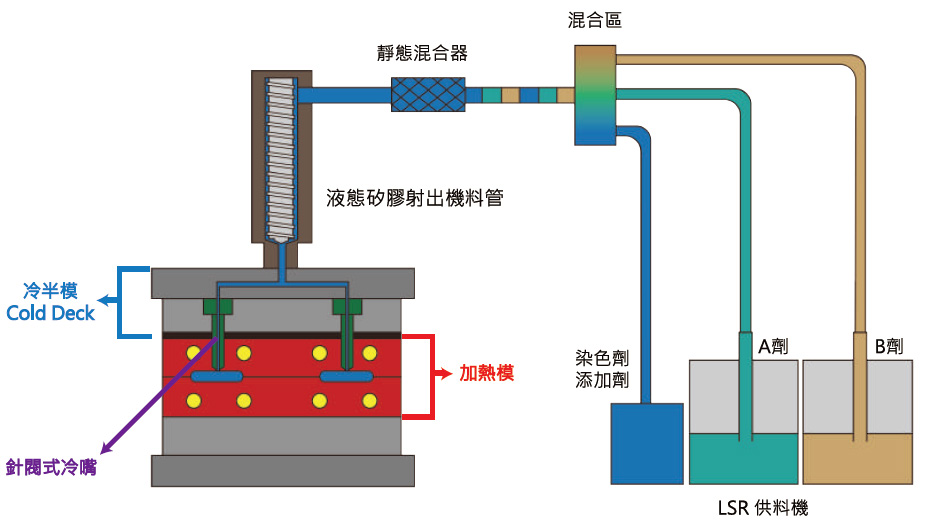

液态硅胶在射出成型时,需要将A、B 两剂的原料经由供料系统输送到射出机的料管中,然后再由射出机螺杆继续混炼与计量后,射出至模具中进行加热硫化以固化成型( 如图一)。在影响成型产品的质量上,除了供料机与射出机的性能与稳定性外,模具设计、冷浇道系统与加热系统将对成型质量与良率造成最直接的影响。而其中冷浇道系统的功能,不仅是负责输送液态硅胶到达模穴,更要能稳定与平衡的出胶,否则生产良率将大打则扣,并且大幅拉高生产成本与降低了产能。

图1: 液态硅胶射出成型系统( 供料机、射出机、冷浇道系统与模具)

另一方面,由于硅胶属于热固型材料,因此固化成型后无法再回复为成型前的液体状态,代表着成型后的流道、废料与瑕疵品等硫化后的硅胶,将无法如塑胶般可被回收再次使用与成型;再者许多产品因几何与功能限制或是要采用多模穴生产,或是高阶制程如硅胶加上硅胶(R+R)、塑料件加上硅胶(P+R ) 或是铁件加上硅胶(M+R) 等制程需求,若无冷浇道系统的辅助使用,将使得制程无法进行、生产效率与良率低落或是需要浪费很多硅胶原料于流道系统上,因此选用性能良好的冷浇道系统与及如何应用冷浇道系统,将会是做好液态硅胶射出成型的重要关键。

LSR 冷浇道系统与应用

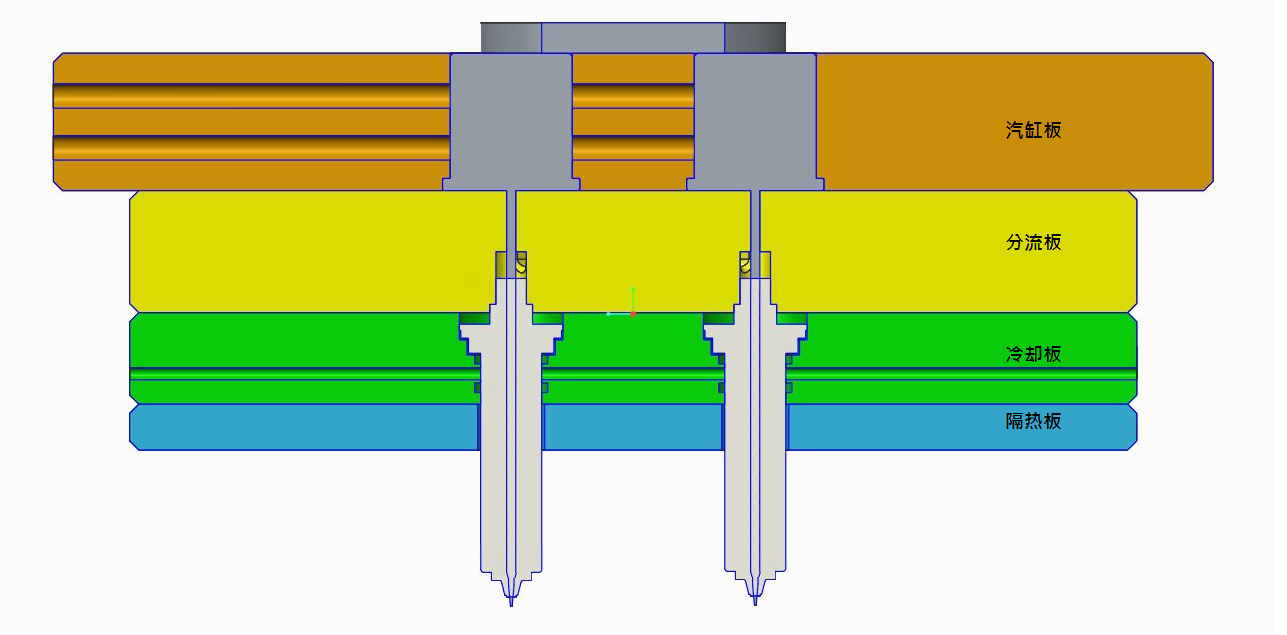

LSR 冷浇道系统以冷嘴之形式可分为开放式浇口与阀式浇口两种,其优缺点比较如下表一。而由于阀式冷浇道系统出胶量可对应宽广的体积范围、具有成型操作相对简单且成型视窗较大等优点,加上目前许多的产品对外观非常要求,使得阀式冷浇道系统成为市场主流,而其组成的主要元件包含冷嘴、隔热板、冷却板、分流板与汽缸板等( 如图二)。

图 2:LSR 阀式冷浇道系统示意图

一般采用冷浇道系统的目的,主要是节省硅胶料的使用与浪费、降低人工成本与增加产能,但近年来由于硅胶原料不停高涨且许多P+R 与M+R 等高阶制程的需求,许多厂商已相继采用冷浇道系统,以达成降低硅胶料的浪费、提高产量与符合制程等目的。而在实务上,一套优异的冷浇道统除了在架构上需依据液态硅胶的成型特性充分设计外,并需考虑材料黏度、单支冷嘴出胶量、硫化温度、硫化时间、预估成型周期、加热系统的搭配、模具排气设计、冷却水温度与流量、系统操作空间等面向,才能够提供在成型时所需要的高稳定性与高良率,并展现出使用冷浇道系统的超高效益。

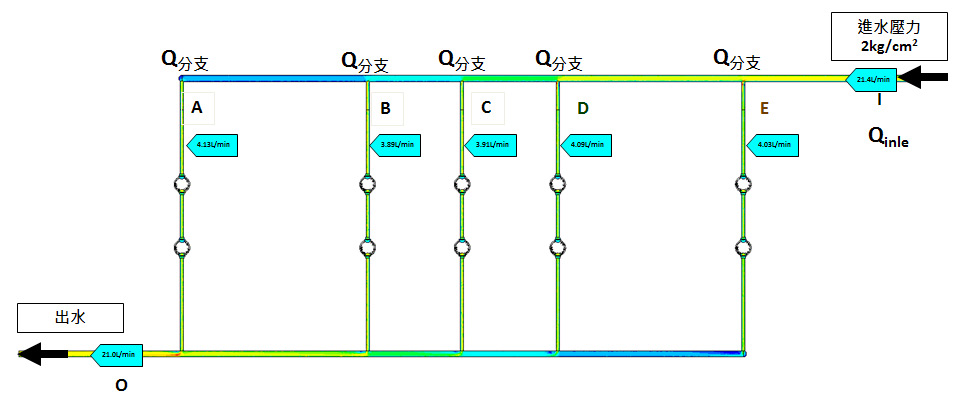

图 3: 冷浇道系统之冷却水流量分析设计

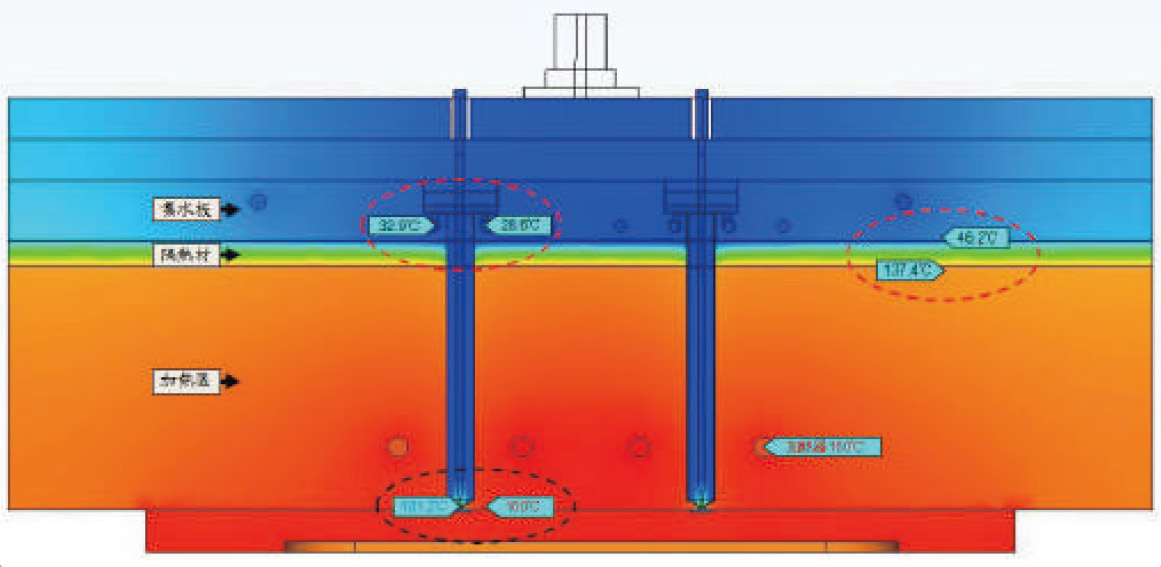

例如:冷却水的温度与及冷却水的流量,也要经过评估与计算( 图三),用以稳定的控制每支冷嘴的冷却温度,避免冷嘴温度上升外,更重要的是每支冷嘴的温度是否一致,以避免影响出胶平衡性与良率。而为了能满足不同产品的需求,利用CAE 工具进行成型分析与及系统温度分析( 图四),则能更进一步的确保系统设计的性能是否达到产品的要求,并且保证冷嘴前端不受模具温度影响,避免产生硫化反应而固化。

图 4: 冷浇道系统的设计与温度分析

一般会采用冷浇道系统来生产,大部分为多模穴设计,因此若采用阀式冷浇道系统,则对于出胶平衡需要非常要求,尤其是4 支阀式冷嘴以上之系统。若系统出胶平衡性差,轻者产品尺寸不稳定; 重者产品容易有毛边或是良率低,而这也考验冷浇道系统业者的设计与技术能力。因此,有采用阀针开关时间进行流量调整,但效果差且不稳定、或是带有流量阀的系统、采用电动马达驱动阀针的电动阀式系统与及其他流量调整之技术,用以调整各模穴或是每支冷嘴之出胶量,来达成出胶平衡并让成型制程稳定。

结论

以生产之需求来说,如何选用性能稳定的冷浇道系统,将是能否达成生产稳定且良率高的关键因素之一,尤以目前许多的防水应用,其密封部位的设计皆非常精密与微细,范围可从0.001 公克到0.05 公克重,加上需要与塑料件或是铁件黏合,其制程难度与高成本已非一般硅胶成型可以比拟。例如:卡托、耳机孔、按键、USB 座、声学元件、与连接器等,都是对精密度与制程技术要求高的产品。随着应用不断的增加与及对于产品的要求愈趋严格,对于液态硅胶射出成型的挑战也将愈来愈多,如何运用性能稳定的冷浇道系统来协助生产与制造,将是工厂所需思考的课题。

文章转载自:https://www.smartmolding.com.cn/18-10a05/