来源:盈泰高精发布时间:2018-03-12

近几年来,液态硅胶的应用越来越广,其成型技术也得到了快速发展。液态硅胶是一种无毒、耐热、高复原性的柔性热固性材料,其流变行为主要表现为低黏度、快速固化、剪切变稀以及较高的热膨胀系数液态硅胶硫化而成的制品具有温度适应性强,纯度高,透明性好,挥发物质含量少,耐油耐老化,耐化学药品和绝缘性突出等优点,在汽车、建筑、电子工业、医疗保健、机械工程、食品工业等领域得到广泛应用。

液态硅胶的成型工艺经过发展,具有多种形式,本文主要介绍应用最广的液态注射成型和浇注成型工艺。

一、液态注射成型

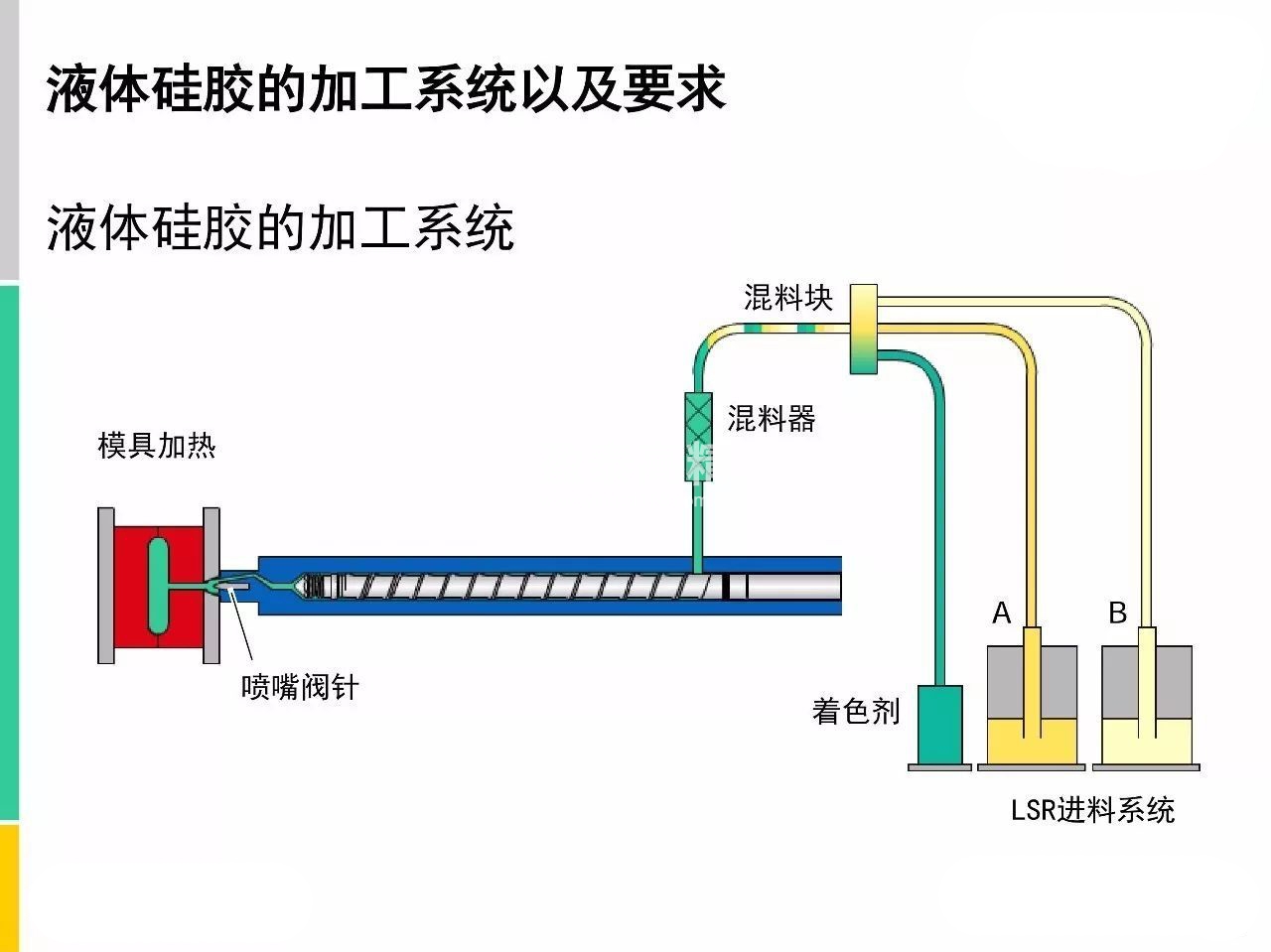

液态硅胶成型工艺中,液态注射成型(LiquidInjectionmolding/LIM)技术得到最早应用。液态注射成型是将A、B胶(成分如1:1或者其它比例精确计量后,输送到静态混合器中,混合后再输送到注射装置中,由注射装置再混合后注射到热的模具内,在模具内胶料经过快速的硫化反应后,形成具有一定强度和弹性的硅胶制品。

在液态硅胶的成分中,催化剂和抑制剂的作用显得尤为重要。由于液态硅胶需要发生硫化反应,所以添加了催化剂来加速硫化反应。当液态硅胶温度达到硫化温度时,具有极高硫化速度(200℃时,硫化速度达到每毫米壁厚只需3~5s),而且液态硅胶不能长期存在于40~50℃的温度中(50℃时,即便没有达到硫化温度,在3~4分钟内,也会缓慢发生反应)。因此为了使液态硅胶温度在没有达到硫化温度前,不发生硫化反应,还需向其组分中加入抑制剂。在达到硫化温度时,抑制剂失效,液态硅胶快速发生反应。

1.1成型特点

1)液态硅胶注射成型与固体橡胶模压成型相比不需塑炼、混炼、预成型等操作工序,节省了人力、物力和能量,减少了设备投资及占地面积。

2)液态硅胶注射成型可实现全密闭条件下自动进行的加工过程,消除了人工操作偏差,减少了加工过程中各种可变因素的影响和污染,保证了产品的尺寸精度和内在质量,这有利于液态硅胶在医疗上的应用。

3)由于液态硅胶的粘度很低(一般在10~1000Pas范围内)、流动性和加工性良好,所以它的注射压力比固体橡胶及塑料的注射成型压力低很多,一般注射压力为20MPa,某些情况下可低于1MPa,因此可以生产无飞边产品,减少材料浪费,同时降低了设备和模具的磨损。另外由于液态硅胶的流动性好,特别适合于成型大型产品、形状极复杂的产品或超薄产品,如成型厚度为0.5mm,长度达100mm的超薄产品,这种形状对于固体胶料是难以成型的。

4)液态硅胶的硫化速度很快。注射成型时一般在160~220下经数十秒到几分钟即可完成硫化反应,因而其成型周期短、生产效率高。

5)液态硅胶在螺杆计量时所需的背压很小,一般小于1.5MPa,对于某些粘度极低的液态硅胶胶料,甚至可以不设置背压,这主要是由于低粘度硅胶流动性很好,并且正常工作时液态硅胶中气体含量很低。反而大的背压,会导致未硫化的硅胶密度增大,破坏计量装置的精确计量效果。

6)液态硅胶在注射成型过程中没有收缩,但由于硅胶具有较高的热膨胀系数,因而在脱模、冷却后通常会有2%~3%的收缩,确切的收缩数据取决于物料配方。从加工的观点来看,设计者应该预先对影响收缩的一些因素有所考虑。

1.2设计要点

1)采用液体温控技术,控制料筒,喷嘴温度控制在5~25之间。通常采用冷却水作为冷却介质。

2)为了防止液态硅胶固化,采用液压驱动的针阀式密封喷嘴。射胶完毕时,针阀立即封闭射嘴。

3)在成型过程中,A、B胶料的混合均匀度,直接影响着硫化后的制品质量,而在一些制品质量要求高的情况下,胶料经过静态混合器后的混合程度不能完全满足要求,螺杆的补充混合作用能较好的满足要求。又由于胶料为液态,不需要经历塑化,所以螺杆设计成为无压缩或低压缩以及剪切作用弱的螺杆,且不需要大的长径比。一般不宜直接应用注塑机上的螺杆结构,因为其螺杆结构通常具有较强的剪切作用,容易引起局部硫化,影响制品性能,所以设计专门用于液体硅胶注射机的螺杆具有重要的意义。如果制品质量要求不高时,可以考虑用柱塞代替螺杆来完成注射。

4)液态硅胶粘度低,较低的注射压力就能产生较高的注射速度,滞留在模具内的空气容易卷入到制品中。为了制得高质量的制品,可考虑在注射前对模具进行抽真空。也可以利用调节锁模力达到赶走空气的目的,即在锁模力较低时,液态硅胶填充至空腔的90%~95%之后再将锁模力调高,这样既可以有效排气,又可以避免液态硅胶溢出,产生飞边。

5)液态硅胶的粘度较低,在注射时容易形成回流,因此止逆环的密封效果一定要好,一般不宜直接应用注塑机上的止逆结构。其工作过程:螺杆计量时,胶料在螺杆推送力作用下,通过栓胶圈上的孔,推开止逆环,进入螺杆头部。

6)液态硅胶注射成型过程需要采用冷流道技术,而且流道要足够冷。流道与模具之间需要有足够好的隔热效果,以确保液态硅胶不会在流道内硫化,堵塞喷嘴,这样有助于减少废料产生,节约成本。

7)如果成型的是极其柔软且敏感的、高要求的制品,可考虑加入气动刷来清洁模具,用机械手来顶出制品。

二、浇注成型

电力行业的复合绝缘子大多是采用硅胶来成型,而用于高压方面的绝缘子体积通常较大,成型绝缘子的模具体积也较大。采用液态硅胶来生产绝缘子时,由于其硫化速度相对固态硅胶要快得多,所以如果采用普通注射装置注射胶料,容易导致液态硅胶还未充满模具,流道就被硫化的硅胶所阻塞,使得成型的制品性能无法达到要求,甚至不能成型完整的制品。基于这些问题,在注射成型的基础上,开发出了浇注成型工艺。

浇注成型基本成型原理是:A、B泵送到计量系统,经过计量后,进入到静态混合器,在静态混合器中充分混合后,直接进入模具。A、B混合胶进入到模具前,先利用模温机将模具保温在较低的温度,待胶料充满模具后,开始对模具加热,使其达到一个设定的温度,然后保温,硫化,冷却,开模,完成一次成型过程。此种成型方法适合于制品体积庞大,外观质量要求不高的场合。

这种成型方式省去了注射装置,节省了成本和机器占地空间。但由于缺少螺杆对从静态混合器出来的胶料进行再混合、均化作用,且计量混合系统提供的压力不均匀、不连续,成型周期通常又相对较长,所以不适于高速,高产量和对制品质量要求较高的场合。

三、液态硅胶的应用

1)硅胶具有良好的生物惰性和生物相容性、极低浓度的小分子量成分、以及理想的物理性质,并且可在聚合物水平进行改性,因而成为医疗器械和医疗制品的首选材料。其应用如,医用装置阀门或密封条、医疗植入体、医用手套、医用导管和球囊和人工器官、牙科印模材料,助听器的生物针等。由于医用领域制品,其利润率高,市场空间大,所以发展液态硅胶在医用领域中的应用,有着广阔的前景和深远的意义。

2)硅胶由于其独特的化学键和结构,具有耐高、低温性,憎水性,耐漏电起痕性和抗电蚀损性,电绝缘性等诸多优异性能,所以被广泛应用在电力行业制造复合绝缘子。而伴随着西部大开发,电网升级改造,高铁大规模建造等一系列国家项目的推进,会带来绝缘产品大量需求,催生更加庞大的市场,因此发展液态硅胶在电力行业的应用具有广阔的市场前景。

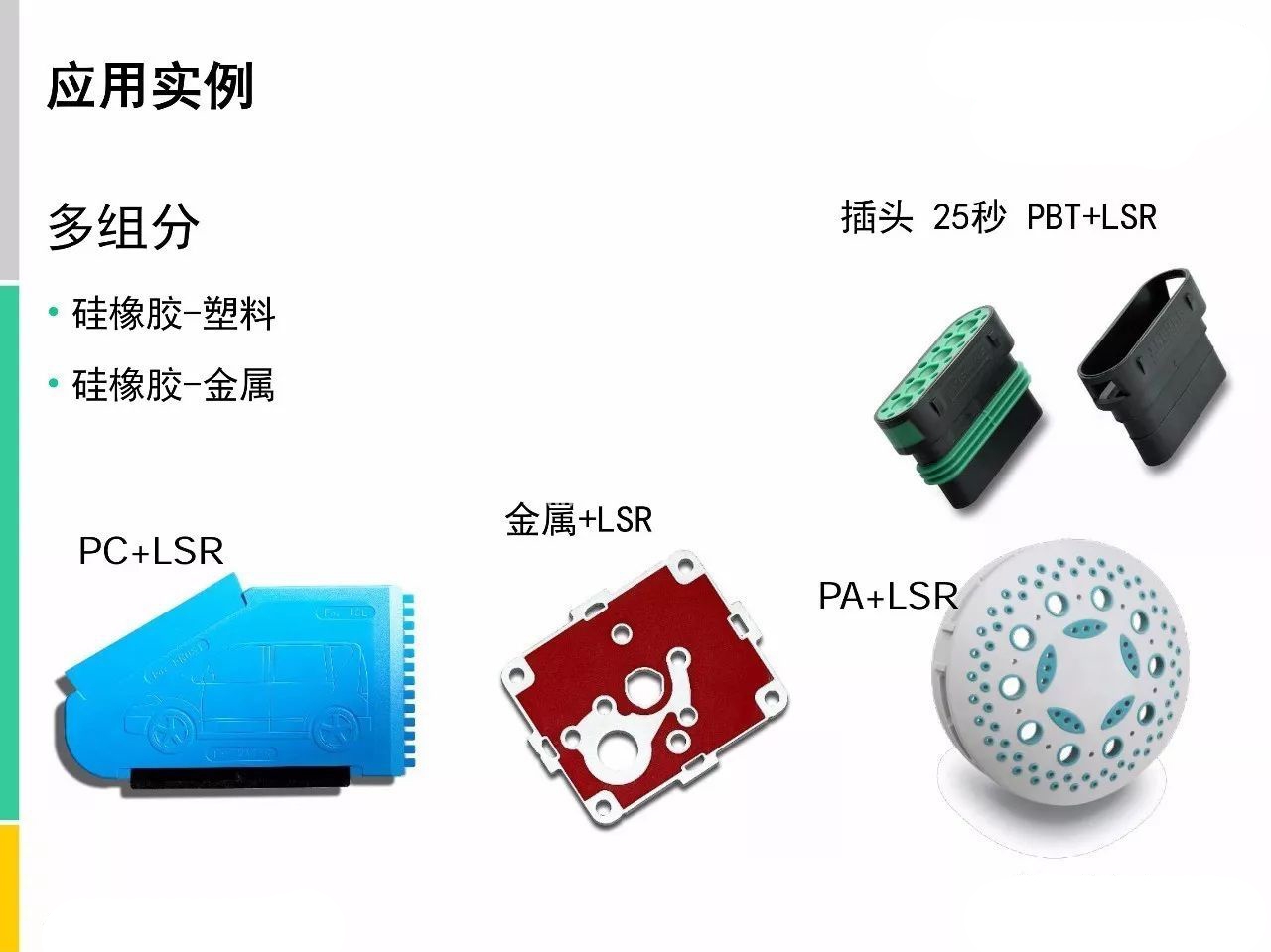

3)硅胶产品在汽车行业也有着广泛的应用。在国外,应用于汽车行业中的液态硅胶占到液态硅胶使用量的35%,是最大的应用领域,而在国内,其应用于汽车行业的比例偏小,这主要由于国内液态硅胶成型技术还不太成熟。汽车行业中,液态硅胶主要应用于汽车密封件,高透明LED灯,大型、复杂的光学元件,火花插头连接器的护皮,开关盖,雨淋感测器,中央锁定系统的隔膜片。

4)硅胶制品由于具有柔软的触感,弹性,防水性和耐高低温特性,使得硅胶制品广泛的用于制造计算机和遥控器按键,手机和数码产品护套,奶嘴奶瓶,防水眼罩、手套,硅胶玩具和硅胶生活器具。

四、结束语

液态硅胶本身的独有特性,使得液态硅胶成型技术具有多样性,除了本文介绍的液态注射成型和浇注成型工艺外,还有共注射成型,二元成型,镶嵌件成型,挤出成型,物理发泡成型等工艺。掌握与应用液态硅胶成型技术不仅可生产出高质量产品,还可节省能源、减少浪费,因此开发和应用液态硅胶成型技术具有十分重要意义。目前国外液态硅胶成型技术的研究越来越深入,开发的产品多种多样,应用领域也日益广泛。而我国液态硅胶成型技术还仅处于起步阶段,还有大量的研究开发工作需要进行。不过相信在不久的将来经过同行们的共同努力,液态硅胶注射成型技术会在我国得到迅猛发展。