来源:盈泰高精发布时间:2019-03-26

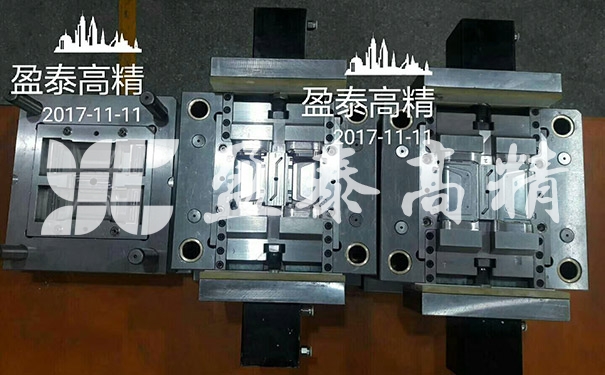

图1 lsr模具反映了该材料的鲜明特点,如非常低的黏度、高的弹性以及需要加热并会释放气体的化学固化反应等。只有少数的模具制造商专业从事lsr模具的制造。

制造用于橡胶成型,特别是液体硅橡胶(LSR)注射成型的专用模具,是一项非常具有挑战性的任务。许多人认为,橡胶成型是一个低技术含量的工艺过程。实际上完全相反。在许多情况下——尽管不是大多数,LSR模具比热塑性塑料模具需要更多的精确性和专业技能。

防止溢料

热塑性塑料模具和LSR模具都可以有非常复杂的几何形状。它们之间的主要区别是,对模腔嵌件之间相互配合精度的要求。对于热塑性塑料模具,嵌件之间的配合精度达0.05mm时,仍可成型许多带有有限溢料的热塑性材料。而对于LSR模具,即使配合精度高达0.002mm甚至更少,也会出现溢料。这一配合要求需要不同层面的工程、机械和加工精度。

LSR模具与热塑性塑料注塑模具之间的差异可以用一个简单的例子——顶出销的使用来加以说明。直壁用顶出销常用于塑料模具中。销针可以横穿某些部件的分型线,从而使顶出销的一半位于部件上,而另一半位于分型线的合模沿口处。对于采用这种设计的热塑性塑料成型而言,通常不会发生溢料现象。同样,顶出销也可用于LSR模具中,但是它们必须拥有带有一个锥形合模沿口、并且不能侵入分型线的合模沿口区域。另外,在顶杆阀座上积聚任何极少量的碎片或橡胶,都会导致工艺的失败。

LSR工艺的另一个特点是要求真空。尽管热塑性材料在成型过程中会排出气体,但是模具通常会在配合区域拥有足够的间隙(排气口),将这些气体连同模腔区域内的空气一起排放出去。更何况,LSR成型过程还需要进行一个化学固化过程。液体有机硅通常由两个部分组成,其中一部分含有催化剂,而另一部分含有交联剂。当这两种成分混合后,就会发生化学反应,并产生一些气体。因此,在注射前事先从模腔中排出空气,从而确保模具可以在固化过程中适当地排除后产生的气体,这一点非常重要。考虑到模具部件都采用非常紧密的配合来防止溢料现象,因此适当的溢料面排气设计也必须被整合到模具设计中来,使空气能够在填充过程中从模腔中排出。如果橡胶部件需要将溢料控制在非常严格的规格范围内,那么排气设计的深度公差应控制在2.54μm。

热塑性塑料模具和LSR模具设计的另一个区别体现在温度控制上。由于热塑性成型需要冷却模具中的材料,温度控制通常采用循环油或水来实现。热塑性塑料模具的温度一般低于76.7℃。而对于LSR,其模具必须加热到160~215.6℃来固化材料,最常见的方法是采用筒形电加热器。

图2 LSR模具与那些用于热塑性塑料的模具不同,它不仅装配得更紧凑以防止溢料,更需要排气并且控制温度的方法也有所不同

模具及部件的设计差异

笔者经常会遇到这种情况,即要求用LSR模具来成型采用热塑性塑料设计标准的部件(如斜度)。LSR材料具有很好的弹性,而且一些往往有利于热塑性部件脱模的功能并不被其要求。如果要在基板上成型LSR部件,也只是对分型线有所要求,即要求它具有良好的排气效果或合模沿口区域。这就是为什么该公司强烈建议在产品开发阶段要参与到模具制造商中去。

在项目的产品设计阶段,参与到模具制造商中去非常重要。一个很好的例子是,一个关于两次注射成型的应用,即在热塑性基材上成型LSR或将一种LSR 品级成型到另一种LSR材料上。通常,这类产品需要进行许多小的调整,允许一个更加用户友好的模具设计和成型过程。两次注射应用中确保拥有适当的合模沿口、适当的排气和适当的浇口位置至关重要,当然,最重要的是基底和用于包覆成型的材料要配对适当。一种热塑性基体树脂将需要承受一半的LSR模具温度。如果热塑性材料在低于LSR固化温度的条件下开始发生变形,那么该项目将会失败。另一个需要及早进行讨论的考虑是两种材料的键合方式。是使用一种自粘接LSR,还是使用机械连接,或者两者兼而有之?这些注意事项将会直接影响模具的设计概念。我们都知道,一旦通过了所有的评审,再想改变产品的图纸是比较困难的,所以要及早讨论这些因素。

冷甲板与热流道

热塑性塑料和LSR都可以使用无流道的模具设计——但两者之间具有显著的差异。热塑性塑料需要一个热流道,连同一个冷却模具,来保持材料在注射之间的“活性”。LSR的要求则正好相反——要求一个冷流道,以防止材料在到达加热的模腔之前就发生固化。(一旦两种反应组份混合在一起,LSR就可以在室温下发生固化。)从维持物料输送系统与模具完全热隔离的角度来看,两者在工程技术上的概念是相似的。

对于LSR,成型设备上的料筒和冷甲板(流道系统)使用一种含水的混合物来保持其冷却。这些组件的典型温度范围是15.6~37.8℃。最关键的区域是冷甲板喷嘴和模具之间的接触点——通常使用一种针形阀式浇口。如果这一区域设计不正确,将会出现各种成型缺陷,如由于该区域过冷而导致的“湿”浇口外观,或者是由于该区域过热而引起的浇口扩展。若模具的尺寸更大,气穴现象更高,LSR的温度敏感性和排气倾向将会使这些挑战变得更加困难。这就是为什么大多数LSR模具制造商和成型商宁愿采用不超出64个模腔的模具。

图3 LSR部件需要使用更为精密的模具—如果涉及到“冷”流道和二次注射(LSR/LSR或LSR/热塑性塑料)的设计,更是如此。

请注意,使用无流道LSR模具的经济效益甚至比热塑性塑料模具更大,主要有以下几个原因:首先,因为固化的LSR流道废料不能再次使用;其次,LSR相比较算是溢价材料;第三,LSR一般需要更长的周期来进行固化,这超过了热塑性塑料冷却所需要的时间。在成型小型LSR部件时,流道可以比部件更厚,所以部件在自身准备进行脱模时,成型商还需要等待流道固化。此外,用于LSR的热流道系统更难以实现自动化,因为它们需要同时去除成型部件和流道中的废料。这些废料还必须被统一收集起来,并最终从成型区域中除去。但是,成型商经常忘记将LSR废料的产生和清除成本包括进项目的整体成本费用中去。

LSR模具的报价

在过去的几年中,成型这些部件的公司拥有经验丰富的技术人员,他们可以提供模具报价以及计件价格,用于招标。最常见的是,有机会为LSR产品报价的成型商开始向模具制造商提供模具报价,而不是要求内部人员为模具报价。

现在的市场对模具制造商更具挑战,通常要求他在两三天内根据非常有限的信息来提供一个模具的报价。通常,在报价时提供的不完整信息可能会导致后续出现定价问题。现在就有一个实例,成型商要求一定数量的模腔,但随后发现他们没有一台足够大的注塑机来运行这个模具。在这一案例中,某些关键的信息可能被忽略掉了——比如,客户忘记告诉是否他们希望全自动化。有时,所提供的部件图纸可能是不完整的,或不是最新的设计版本。有时,图纸并不完全清晰可辨。所有这些变量都需要额外的时间,同时也会增加不完整的或不准确报价的可能性。

不妨想一下,您的模具制造商是否有专人可以及时地提供这种报价服务,并且具有一定程度的准确性吗?他们具有在报价阶段询问适当问题的经验和知识吗?他们愿意询问是否所做的改变可以提供一个更强大的工艺过程吗?

习惯于使用热塑性塑料进行工艺生产的成型商可能会认为世界各地有数百家模具制造商都能制造出高质量的LSR模具。实际上,目前只有少数几家能够满足上述的条件。很幸运,北美地区就拥有几家这样的公司。

鉴于上述讨论的原因,笔者强烈建议与一家了解橡胶模具、并定期使用LSR进行加工生产的成熟模具制造商进行合作。这同样适用于注塑机及其配套的计量混合装置。尽管许多人会说,模具是成型过程中最重要的组成部分,但是笔者认为,一个成功的LSR项目需要具有4个关键要素:良好的材料、良好的计量混合装置、良好的成型设备和一个好的模具。如果工艺过程要求自动化,则还需要包括一家能提供这种适当支持的公司。

笔者的经验是,模具制造商应该有能力和专有人员对一个完整的交钥匙工程进行项目管理。模具制造商也应该有足够的空间,允许在其工厂中对整个项目进行组装和测试。即使刚制造好的模具,模具制造商也必须提供成型设备,并在装运前对其进行测试。因为即使是最好的模具设计理念也会存在加工问题,需要通过测试来对模具进行相应改动。如果想要更有效率地做到这一点,制造商在装运之前应该在所有的模具上进行试验测试。对于大部分产品而言,其上市的时间是很关键的,所以任何能在制模来源处完成的事情都意味着能够节省客户的金钱。

也就是说,当涉及到变更设计时,评价一个制模来源的反应时间非常重要。可以询问一个潜在的模具制造商是否有人员和设备来进行这些快速的调整。也可以考虑模具制造商是否拥有用于高品质LSR模具的精密测量设备。模具制造商是否遵循所规定的过程,以确保从一个模腔到另一个模腔的一致性?

所有高品质的模具制造商都拥有技术精湛的技术人员来制备模具,他们把注意力放在他们的机械、测量设备和组织机构的细节与质量上,所有这些能够帮助他们实现差异化竞争。

作者简介

Greg Roembke是位于印第安纳州奥西恩的Roembke Mfg. & Design Inc.的总裁,该公司成立于1977年,由其父亲John Roembke创建。该公司专业从事于全自动橡胶模具的生产制造,其产品主要用于医疗、保健、汽车和消费品等领域。