来源:盈泰高精发布时间:2019-04-29

注射成型工艺应用到液体硅橡胶的成型加工有很多优点,得到广泛认可。但是相对于一般的模压成型、浇注成型等工艺,注射成型技术使用的成型设备比较难操作,成型过程比较复杂,技术要求高,如果使用不当,不但得不到好的制品,反而会造成更大的浪费,那么注射成型的优势就不能得到很好的发挥。下面以奶嘴注射成型过程为例,简单对注射成型过程控制及出现问题进行分析。

一、硫化温度

硫化温度是关系成型制品质量的最关键最敏感参数,通常模具温度80℃~200℃范围内都可成型。但是硫化温度的设定与硫化时间、模具材料等有较大关系。

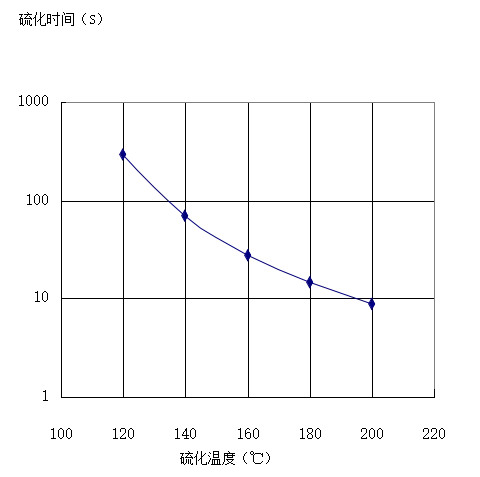

下图2是XHG6120液体硅橡胶在不同温度下成型时间的变化图。

图2 硅橡胶硫化温度与时间关系图

由图可明显看出硫化温度低时,硫化成型需要时间长,这样直接影响到注射成型周期拉长,生产效率降低;而提高硫化温度,成型时间短,可提高生产效率,降低人力成本等。但在实际生产过程中,如果一味的提高硫化温度来提高生产效率也不一定达到降低成本的目的,因为要将模具加热到更高的温度,需要的能耗会大幅度提高,提升了能耗成本。因此从生产总成本考虑,有一个相对最佳的温度点。根据不同情况,通过对成本进行核算,一般硫化温度在140℃~180℃时经济性相对较好。

另外,从模具材料看,太高的温度可能导致模具变形较大,影响制品质量,严重的可能影响到开模,甚至导致模具打不开。国内制作的模具一般温度在170℃以下时不太有很大,如果高于170℃时就容易出现开模问题。对于精密度高的制品,更容易出现这个问题。另外硫化温度过高,胶料硫化过快,气泡没有排除,形成气泡缺陷,过熟也会使制品易断裂,影响产品性能。

综合考虑各个因素,一般对于尺寸较小的制品的注射成型,硫化温度在150℃~160℃比较合理,应用的比较多。

二、注射条件

当注射温度在150℃时,注射压力从40kg/cm2到150 kg/cm2的范围时可以取得较好的效果。在不同情况下,压力不同也对制品有影响。较小的注射压力会使注模欠注,缺少较料,制品不完整;当注射压力过高时,注胶过程太快,因排气不畅而使制品产生气泡,影响产品外观。根据实验实践,一般注射压力在30~60 kg/cm2时,注射过程良好,硅橡胶在模腔内分布均匀,排气顺畅,制品成品率高。

另外,注射时,注胶方式也对制品外观有较大影响。如果胶料一次性全部注入,可能产生溢边,并影响到排气,制品产生气泡,严重的造成脱模困难。为避免一次注射造成的不良后果,可采用二段注射的方式,第一次将大部分胶注射进入,第二次将剩余胶注入,这样可以达到顺畅排气的目的,成品率大大提高。一般两次注射就可达到要求,有时也可以采用三次注射的方式。多次注射时,注射压力也要不同,一般第二次注射压力要低些。

三、其它影响因素

除了硫化温度、注射压力等操作控制参数对成型制品的影响外,但还有其他很多因素都对产品有很大影响,比如模具质量、计量系统的精度等。

模具加工质量对制品成型率也有较大影响。模具加工粗糙,抛光度不好,易造成制品脱模困难,外观光洁度不好,透明性差,成型率低。一般要求制品模具精制,模腔光滑度好。模具设计要合理,容易开模,排气顺畅对加工过程非常有好处。

计量系统的计量精度直接影响到产品的好坏,如果精度低,导致混合后的产品配方有较大偏差,影响固化,影响制品性能。一般进口设备的计量精度可以达到1%以内,而国产设备一般都要在2%以上。因此在硅橡胶配方研究过程中,要充分考虑的生产设备的精度问题,保证两组分在一定范围内的配比变化时,制品硫化和性能不受较大影响。